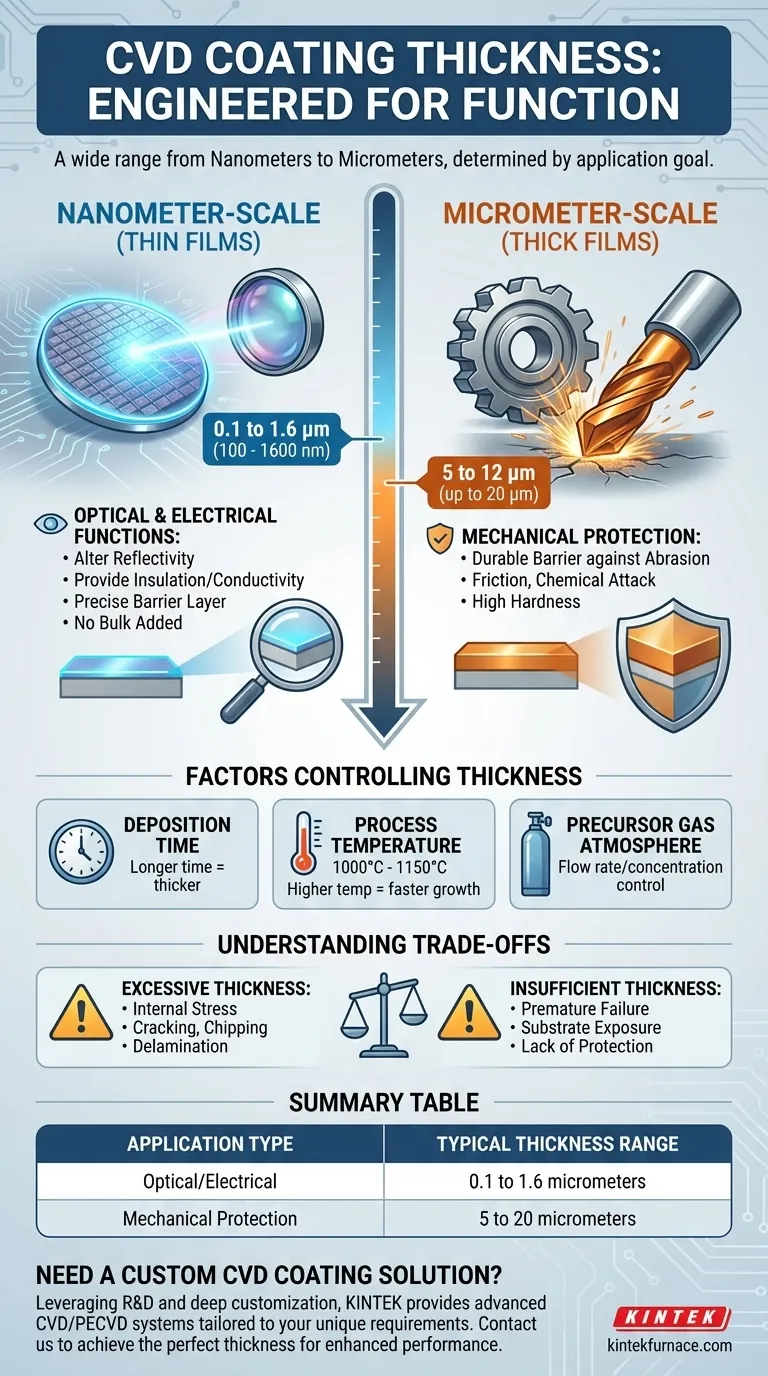

Если быть точным, типичная толщина для покрытия, полученного методом химического осаждения из газовой фазы (CVD), охватывает исключительно широкий диапазон – от сотен нанометров до более чем 10 микрометров. Это не отсутствие контроля процесса, а прямое отражение предполагаемой функции покрытия. Требуемая толщина проектируется в зависимости от того, является ли целью изменение оптических свойств поверхности или обеспечение надежной механической износостойкости.

Главный вывод состоит в том, что не существует единой "типичной" толщины для покрытия CVD. Толщина является критическим параметром проектирования, полностью определяемым применением, и, как правило, делится на две различные категории: тонкие пленки (нанометры) для оптических/электрических функций и толстые пленки (микрометры) для механической защиты.

Почему такой широкий диапазон? Толщина как функциональный параметр

Значительные колебания толщины покрытий CVD обусловлены разнообразием проблем, для решения которых они используются. Толщина не является побочным продуктом процесса; это основной входной параметр, настраиваемый для достижения конкретного результата.

Покрытия нанометрового масштаба (тонкие пленки)

Для применений в оптике, полупроводниках и электронике покрытия CVD невероятно тонкие, часто в диапазоне от 100 до 1600 нанометров (0,1 до 1,6 мкм).

В этом масштабе цель состоит не в добавлении объема, а в создании новой функциональной поверхности. Эти тонкие слои могут изменять отражательную способность света, обеспечивать электрическую изоляцию или проводимость, или действовать как точный барьерный слой, не изменяя размеров детали.

Покрытия микрометрового масштаба (толстые пленки)

Для тяжелых промышленных применений, таких как покрытие режущих инструментов или износостойких компонентов, требуются гораздо более толстые слои. Здесь типичный диапазон составляет от 5 до 12 микрометров (мкм), а в особых случаях может достигать 20 мкм.

Такая значительная толщина необходима для обеспечения прочного барьера против истирания, трения и химического воздействия. Твердость и целостность покрытия зависят от достаточного количества материала, чтобы выдерживать интенсивные механические нагрузки в течение всего срока службы.

Факторы, контролирующие толщину покрытия CVD

Достижение целевой толщины с высокой точностью является отличительной чертой процесса CVD. Этот контроль осуществляется путем манипулирования несколькими ключевыми переменными процесса.

Время осаждения

Наиболее прямым фактором является время. При прочих равных условиях, чем дольше подложка подвергается воздействию газов-предшественников внутри реактора, тем толще будет получающееся покрытие.

Температура процесса

CVD — это высокотемпературный процесс, часто протекающий при температуре от 1000°C до 1150°C. Более высокие температуры обычно ускоряют химические реакции, которые формируют покрытие, что приводит к более высокой скорости осаждения и более толстой пленке за заданное время.

Газовая атмосфера прекурсоров

Концентрация и скорость потока газов-предшественников (химических "строительных блоков") в реакционную камеру тщательно контролируются. Более высокая концентрация реагентов может увеличить скорость роста, что приводит к более толстому покрытию.

Понимание компромиссов

Выбор толщины покрытия — это баланс между требованиями к производительности и ограничениями процесса. Простое нанесение более толстого покрытия не всегда лучше.

Проблема чрезмерной толщины

По мере утолщения покрытия могут возникать внутренние напряжения. Если покрытие слишком толстое для его предполагаемого материала и геометрии, оно может стать хрупким, что приведет к растрескиванию, сколам или отслаиванию от подложки под воздействием термических или механических напряжений.

Ограничение недостаточной толщины

И наоборот, покрытие, которое слишком тонкое для среды с высоким износом, преждевременно выйдет из строя. Оно просто изотрётся, обнажив подложку и не обеспечив предполагаемую защиту от истирания или коррозии.

Ограничения процесса и стоимости

Достижение очень толстых покрытий (например, >20 мкм) может быть трудоемким и, следовательно, дорогим. Кроме того, длительное воздействие высоких температур процесса CVD потенциально может повлиять на основные свойства самого материала подложки.

Выбор правильной толщины для вашего применения

Оптимальная толщина — это самый тонкий возможный слой, который надежно соответствует вашей цели по производительности.

- Если ваш основной акцент делается на оптических или электрических свойствах: Вам почти наверняка потребуется тонкопленочное покрытие, измеряемое в нанометрах, для достижения точного функционального контроля без изменения размеров детали.

- Если ваш основной акцент делается на механической износостойкости: Вам потребуется прочное толстопленочное покрытие, обычно измеряемое в микрометрах, для обеспечения долговечности и длительного срока службы.

В конечном итоге, рассмотрение толщины покрытия как критического параметра проектирования является ключом к эффективному использованию процесса CVD.

Сводная таблица:

| Тип применения | Типичный диапазон толщины | Основные функции |

|---|---|---|

| Оптические/Электрические | от 0,1 до 1,6 микрометров | Изменяет отражательную способность, обеспечивает изоляцию/проводимость, действует как барьер |

| Механическая защита | от 5 до 20 микрометров | Устойчивость к истиранию, трению и химическому воздействию для долговечности |

Нужно индивидуальное решение для CVD-покрытия? Используя исключительные возможности в области исследований и разработок и собственное производство, KINTEK предоставляет различным лабораториям передовые решения для высокотемпературных печей. Наша линейка продуктов, включающая муфельные, трубчатые, вращающиеся печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, дополняется нашими широкими возможностями глубокой настройки для точного соответствия уникальным экспериментальным требованиям. Независимо от того, работаете ли вы с оптическими, электрическими или механическими приложениями, мы можем помочь вам достичь идеальной толщины покрытия для повышения производительности и долговечности. Свяжитесь с нами сегодня, чтобы обсудить ваши конкретные потребности и узнать, как наши индивидуальные решения могут принести пользу вашим проектам!

Визуальное руководство

Связанные товары

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Наклонная вращающаяся машина печи трубки PECVD плазмы усиленного химического осаждения

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

Люди также спрашивают

- Каковы основные компоненты системы PECVD? Откройте для себя низкотемпературное осаждение тонких пленок

- Какие газы используются в системе PECVD? Оптимизируйте нанесение тонких пленок с помощью точного выбора газов

- Как работает плазменное осаждение из паровой фазы? Низкотемпературное решение для передовых покрытий

- Как работает плазменно-усиленное химическое осаждение из газовой фазы (PECVD)? Достижение низкотемпературного высококачественного осаждения тонких пленок

- Какова вторая выгода осаждения во время разряда в PECVD?