Плазменное осаждение из паровой фазы, более точно известное как плазменно-усиленное химическое осаждение из паровой фазы (PECVD), — это процесс, в котором используется ионизированный газ, или плазма, для нанесения ультратонких слоев материала на поверхность подложки. В отличие от традиционных методов осаждения, которые требуют высокой температуры, PECVD использует энергию плазмы для инициирования необходимых химических реакций. Это позволяет проводить процесс при гораздо более низких температурах, что делает его очень универсальным и эффективным методом для создания передовых материалов, таких как покрытия из синтетического алмаза.

Основное преимущество плазменного осаждения из паровой фазы заключается в использовании плазмы для активации газов-прекурсоров. Эта активация позволяет формировать высококачественные тонкие пленки при значительно более низких температурах, чем при использовании традиционных методов, расширяя спектр используемых материалов и подложек.

Критическая роль плазмы

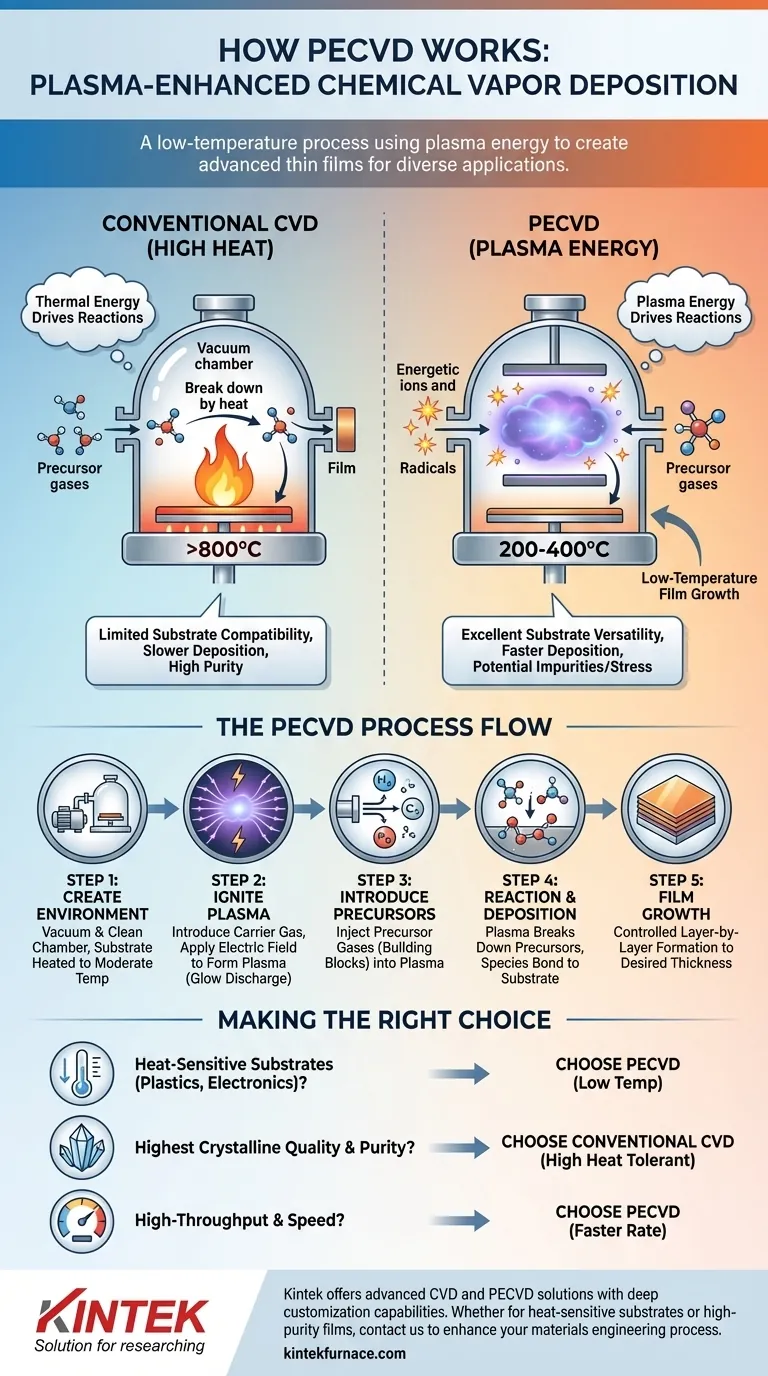

Чтобы понять PECVD, необходимо сначала оценить, почему плазма является прорывом по сравнению с традиционным химическим осаждением из паровой фазы (CVD).

Разбор традиционного CVD

Традиционный CVD работает путем нагрева подложки в вакуумной камере и подачи газов-прекурсоров. Интенсивный нагрев (часто >800°C) разрушает химические связи в молекулах газа, которые затем осаждаются на горячей поверхности атом за атомом, образуя твердую пленку.

Преимущество плазмы: Энергия без тепла

PECVD достигает того же результата, но заменяет большую часть тепловой энергии электрической. Приложение сильного электрического поля (часто от источника микроволн) к газу при низком давлении ионизирует газ, образуя плазму — возбужденное состояние материи.

Эта плазма содержит высокореактивные ионы и свободные радикалы. Когда вводятся газы-прекурсоры, именно энергия плазмы, а не экстремальное тепло, разрушает их на строительные блоки, необходимые для пленки. Это позволяет подложке оставаться при значительно более низкой температуре (например, 200–400°C).

Пошаговый процесс PECVD

Процесс осаждения представляет собой строго контролируемую последовательность событий, происходящих внутри вакуумной камеры.

Шаг 1: Создание среды

Сначала в реакционной камере создается вакуум для удаления любых загрязнений. Подложка, на которую будет наноситься покрытие, помещается внутрь и часто нагревается до определенной умеренной температуры для улучшения адгезии пленки.

Шаг 2: Зажигание плазмы

В камеру при низком давлении вводится газ-носитель (например, аргон или водород). Затем прикладывается электрическое поле, которое отрывает электроны от атомов газа и зажигает плазму. Это часто видно как характерное свечение, известное как тлеющий разряд.

Шаг 3: Ввод газов-прекурсоров

При стабильной плазме вводятся химические газы-прекурсоры. Это «ингредиенты», содержащие атомы, необходимые для построения конечной пленки (например, силан для создания кремниевой пленки).

Шаг 4: Реакция и осаждение

Высокоэнергетическая плазма немедленно бомбардирует молекулы газа-прекурсора, расщепляя их на высокореактивные химические частицы. Эти реактивные фрагменты затем перемещаются к поверхности подложки, где они связываются и упорядочиваются в твердую тонкую пленку.

Шаг 5: Рост пленки

Этот процесс продолжается слой за слоем, что позволяет точно контролировать толщину пленки, от нескольких нанометров до нескольких микрометров.

Понимание компромиссов

Несмотря на свою мощь, PECVD не является универсальным решением. Он сопряжен с явным набором компромиссов по сравнению с традиционным высокотемпературным CVD.

Преимущество: Универсальность подложек

Самое значительное преимущество PECVD — низкая рабочая температура. Это позволяет наносить покрытия на теплочувствительные материалы, такие как пластмассы, полимеры и сложные электронные устройства, которые были бы повреждены или уничтожены теплом традиционного CVD.

Преимущество: Более быстрая скорость осаждения

Высокореактивная плазменная среда часто может привести к значительно более быстрому росту пленки по сравнению с чисто термическими процессами, что делает PECVD более эффективным для многих производственных применений.

Потенциальный недостаток: Чистота пленки

Энергетическая и сложная химическая среда плазмы иногда может приводить к включению примесей (например, водорода из газа-носителя) в пленку. Это может влиять на свойства материала, такие как плотность и электропроводность.

Потенциальный недостаток: Внутренние напряжения

Пленки, выращенные методом PECVD, иногда могут иметь более высокие внутренние напряжения из-за бомбардировки ионами во время осаждения. В отличие от этого, медленный высокотемпературный CVD может давать более стабильные кристаллические структуры с меньшим напряжением.

Выбор правильного решения для вашей цели

Выбор правильного метода осаждения требует соответствия возможностей процесса требованиям конечного применения.

- Если ваш основной акцент — нанесение покрытий на теплочувствительные подложки: PECVD является окончательным выбором благодаря низкотемпературной работе.

- Если ваш основной акцент — достижение максимально возможного кристаллического качества и чистоты: Традиционный CVD может быть лучше, при условии, что ваша подложка выдерживает экстремальное тепло.

- Если ваш основной акцент — высокопроизводительное производство и скорость: Более высокие скорости осаждения PECVD часто обеспечивают значительное экономическое и эксплуатационное преимущество.

Понимая, что роль плазмы заключается в обеспечении энергии без тепла, вы можете эффективно использовать PECVD для создания передовых материалов для нового поколения продуктов.

Сводная таблица:

| Аспект | Плазменно-усиленное CVD (PECVD) | Традиционный CVD |

|---|---|---|

| Температура процесса | Низкая (200–400°C) | Высокая (>800°C) |

| Основной источник энергии | Электрический (Плазма) | Тепловой (Нагрев) |

| Совместимость с подложками | Отлично подходит для теплочувствительных материалов (пластики, электроника) | Ограничено материалами, устойчивыми к высоким температурам |

| Скорость осаждения | Быстрее | Медленнее |

| Чистота пленки | Возможно наличие примесей (например, водорода) | Обычно более высокая чистота |

| Напряжение пленки | Может иметь более высокое внутреннее напряжение | Более низкое напряжение, более стабильные кристаллические структуры |

Нужно точное решение для нанесения тонких пленок, соответствующее вашим уникальным требованиям?

В KINTEK мы используем наши исключительные возможности в области НИОКР и собственное производство для предоставления передовых высокотемпературных печных решений, включая специализированные системы CVD и PECVD. Наша линейка продуктов дополняется широкими возможностями глубокой кастомизации для точного удовлетворения ваших уникальных экспериментальных и производственных потребностей.

Независимо от того, работаете ли вы с теплочувствительными подложками или вам нужны пленки высокой чистоты, наши эксперты помогут вам выбрать или настроить идеальную систему для вашего применения.

Свяжитесь с нами сегодня, чтобы обсудить, как наши решения PECVD и печные системы могут улучшить ваш процесс материаловедения!

Визуальное руководство

Связанные товары

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Наклонная вращающаяся машина печи трубки PECVD плазмы усиленного химического осаждения

- Система установки с цилиндрическим резонатором MPCVD для выращивания алмазов в лаборатории

Люди также спрашивают

- Какова роль PECVD в оптических покрытиях? Важно для низкотемпературного, высокоточного нанесения пленок

- Каковы основные компоненты системы PECVD? Откройте для себя низкотемпературное осаждение тонких пленок

- Что такое оборудование PECVD? Руководство по низкотемпературному осаждению тонких пленок

- Какие газы используются в системе PECVD? Оптимизируйте нанесение тонких пленок с помощью точного выбора газов

- Как диоксид кремния (SiO2) используется в приложениях PECVD? Ключевые роли в микрофабрикации