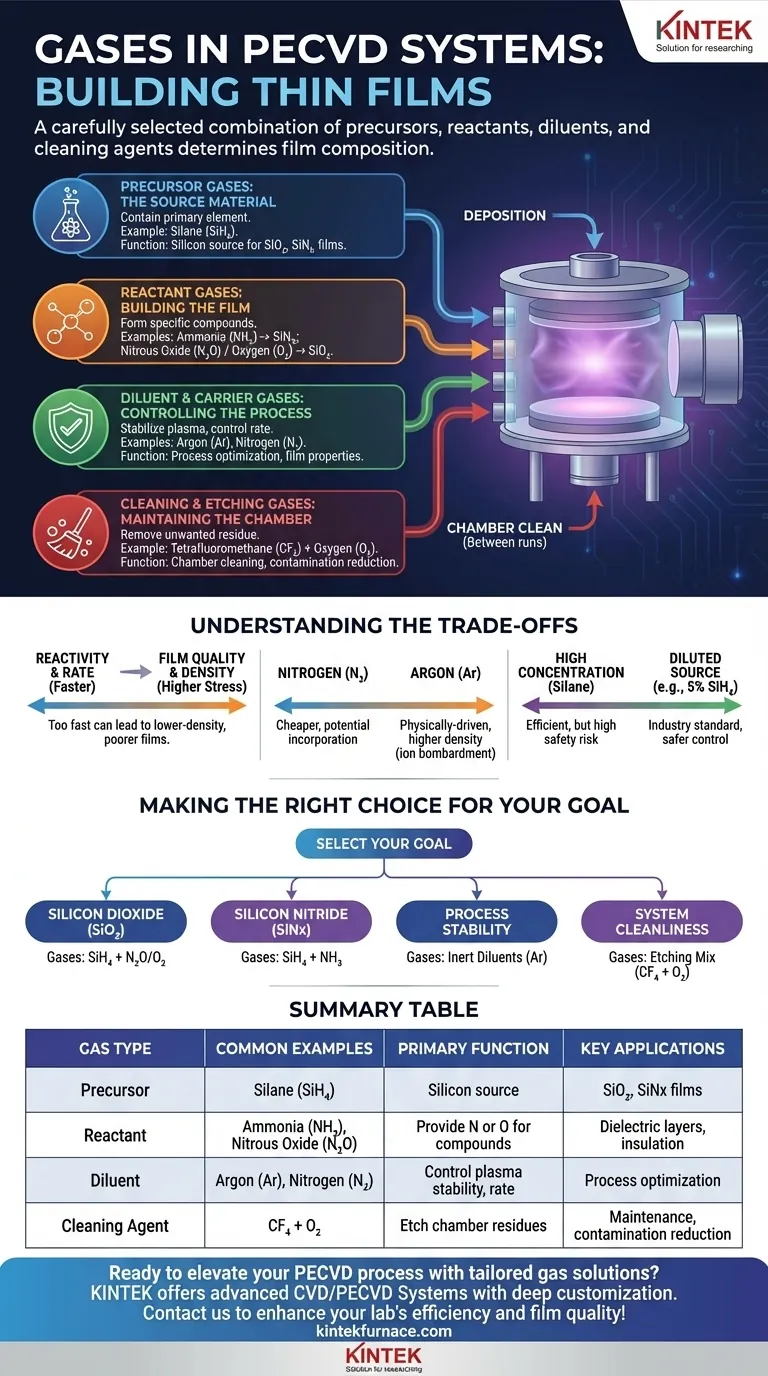

В системе PECVD используемые газы представляют собой тщательно подобранную комбинацию прекурсоров, реагентов и разбавителей, выбранных для создания определенной тонкой пленки. К распространенным газам относятся силан (SiH₄) в качестве источника кремния, аммиак (NH₃) и закись азота (N₂O) в качестве реагентов для азота и кислорода, а также инертные газы, такие как аргон (Ar) и азот (N₂), для контроля процесса. Кроме того, смесь тетрафторметана (CF₄) и кислорода (O₂) используется для очистки камеры между нанесениями.

Выбор газа при плазменно-усиленном химическом осаждении из паровой фазы (PECVD) не случаен; он напрямую определяет химический состав конечной тонкой пленки. Каждый газ выполняет определенную функцию в качестве прекурсора (исходного материала), реагента (для образования соединения), разбавителя (для контроля процесса) или чистящего агента.

Роль каждого газа в PECVD

Чтобы понять систему, вы должны сначала понять функцию каждого газа. Они являются фундаментальными строительными блоками вашего процесса осаждения.

Газы-прекурсоры: исходный материал

Газы-прекурсоры содержат основной элемент, который вы хотите нанести на подложку.

Силан (SiH₄) является наиболее распространенным прекурсором для нанесения кремнийсодержащих пленок, таких как диоксид кремния или нитрид кремния. Он очень реактивен и часто пирофорен, поэтому для безопасности и лучшего контроля процесса его обычно поставляют в разбавленной форме, например, 5% SiH₄ в азоте (N₂) или аргоне (Ar).

Реагенты: формирование пленки

Реагенты вводятся вместе с прекурсором для создания определенного композитного материала.

Аммиак (NH₃) является стандартным источником атомов азота (N). Он реагирует с силаном в плазме, образуя пленки нитрида кремния (SiNx), которые ценятся за их использование в качестве диэлектрических слоев и пассивирующих покрытий.

Закись азота (N₂O) или кислород (O₂) служат источником атомов кислорода (O). При комбинировании с силаном они вступают в реакцию, образуя диоксид кремния (SiO₂) — важнейший материал в микроэлектронике для изоляции.

Разбавители и газы-носители: контроль процесса

Эти газы, как правило, не становятся частью конечной пленки, но имеют решающее значение для управления средой осаждения.

Азот (N₂) и аргон (Ar) используются для разбавления реактивных газов. Это помогает стабилизировать плазму, контролировать скорость осаждения и влиять на физические свойства пленки. Аргон, будучи полностью инертным, химически не участвует, в то время как азот иногда может включаться в пленку.

Травильные и чистящие газы: обслуживание камеры

Постоянство процесса зависит от чистоты камеры. Травильные газы используются для удаления нежелательных отложений пленки со стенок камеры после цикла осаждения.

Смесь тетрафторметана (CF₄) и кислорода (O₂), часто в соотношении 4:1, используется для генерации плазмы, которая эффективно травит остаточные кремниевые соединения. Этот этап очистки имеет решающее значение для обеспечения повторяемости процесса и минимизации загрязнения частицами в последующих циклах.

Понимание компромиссов

Выбор и соотношение газов влекут за собой критические компромиссы, которые напрямую влияют на результат вашего осаждения. Понимание этих компромиссов является ключом к оптимизации процесса.

Реактивность против качества пленки

Увеличение расхода газов-прекурсоров и реагентов может увеличить скорость осаждения, что выгодно для производительности. Однако слишком быстрое осаждение может привести к получению пленок низкой плотности с плохими электрическими характеристиками и повышенным напряжением.

Выбор разбавителя: N₂ против Ar

Использование аргона (Ar) в качестве газа-разбавителя обеспечивает более физически обусловленный процесс, поскольку ионы Ar могут бомбардировать пленку и увеличивать ее плотность. Использование азота (N₂) часто дешевле, но он может непреднамеренно включаться в пленку, изменяя ее стехиометрию и свойства.

Концентрация прекурсора против безопасности

Хотя более высокая концентрация силана может показаться эффективной, она значительно увеличивает риски для безопасности и может затруднить контроль процесса. Использование разбавленного источника, такого как 5% SiH₄, является отраслевым стандартом для баланса между производительностью и эксплуатационной безопасностью.

Принятие правильного решения для вашей цели

Выбор газа должен определяться конкретной пленкой, которую вы намереваетесь создать. Современные системы PECVD оснащены множеством газовых линий, управляемых точными расходомерами (MFC), что обеспечивает такую гибкость.

- Если ваш основной фокус — нанесение диоксида кремния (SiO₂): Вашими основными газами будут прекурсор кремния, такой как SiH₄, и источник кислорода, такой как N₂O.

- Если ваш основной фокус — нанесение нитрида кремния (SiNx): Вы будете использовать прекурсор кремния, такой как SiH₄, в сочетании с источником азота, таким как NH₃.

- Если ваш основной фокус — стабильность и контроль процесса: Вы будете полагаться на инертные газы-разбавители, такие как аргон (Ar), для управления плотностью плазмы и скоростью реакции.

- Если ваш основной фокус — обслуживание системы и повторяемость: Вы должны внедрить регулярную очистку камеры с использованием смеси травильных газов, такой как CF₄ и O₂.

Освоение вашего процесса PECVD начинается с фундаментального понимания того, как каждый газ способствует конечному результату.

Сводная таблица:

| Тип газа | Распространенные примеры | Основная функция | Ключевые области применения |

|---|---|---|---|

| Прекурсор | Силан (SiH₄) | Источник кремния для нанесения пленки | Пленки диоксида кремния, нитрида кремния |

| Реагент | Аммиак (NH₃), Закись азота (N₂O) | Обеспечение азота или кислорода для образования соединений | Диэлектрические слои, изоляционные покрытия |

| Разбавитель | Аргон (Ar), Азот (N₂) | Контроль стабильности плазмы и скорости осаждения | Оптимизация процесса, контроль свойств пленки |

| Чистящий агент | Тетрафторметан (CF₄) и Кислород (O₂) | Травление остатков в камере для чистоты | Техническое обслуживание, снижение загрязнения |

Готовы поднять свой процесс PECVD на новый уровень с помощью индивидуальных газовых решений? В KINTEK мы используем исключительные исследования и разработки и собственное производство для предоставления передовых высокотемпературных печных решений, включая системы CVD/PECVD. Наши широкие возможности индивидуальной настройки обеспечивают точное соответствие вашим уникальным экспериментальным потребностям, будь то нанесение диоксида кремния, нитрида кремния или оптимизация контроля процесса. Не соглашайтесь на стандартные установки — свяжитесь с нами сегодня, чтобы обсудить, как мы можем повысить эффективность вашей лаборатории и качество пленок!

Визуальное руководство

Связанные товары

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

Люди также спрашивают

- Какова вторая выгода осаждения во время разряда в PECVD?

- Какова роль PECVD в оптических покрытиях? Важно для низкотемпературного, высокоточного нанесения пленок

- Как работает плазменное осаждение из паровой фазы? Низкотемпературное решение для передовых покрытий

- Что такое оборудование PECVD? Руководство по низкотемпературному осаждению тонких пленок

- Как диоксид кремния (SiO2) используется в приложениях PECVD? Ключевые роли в микрофабрикации