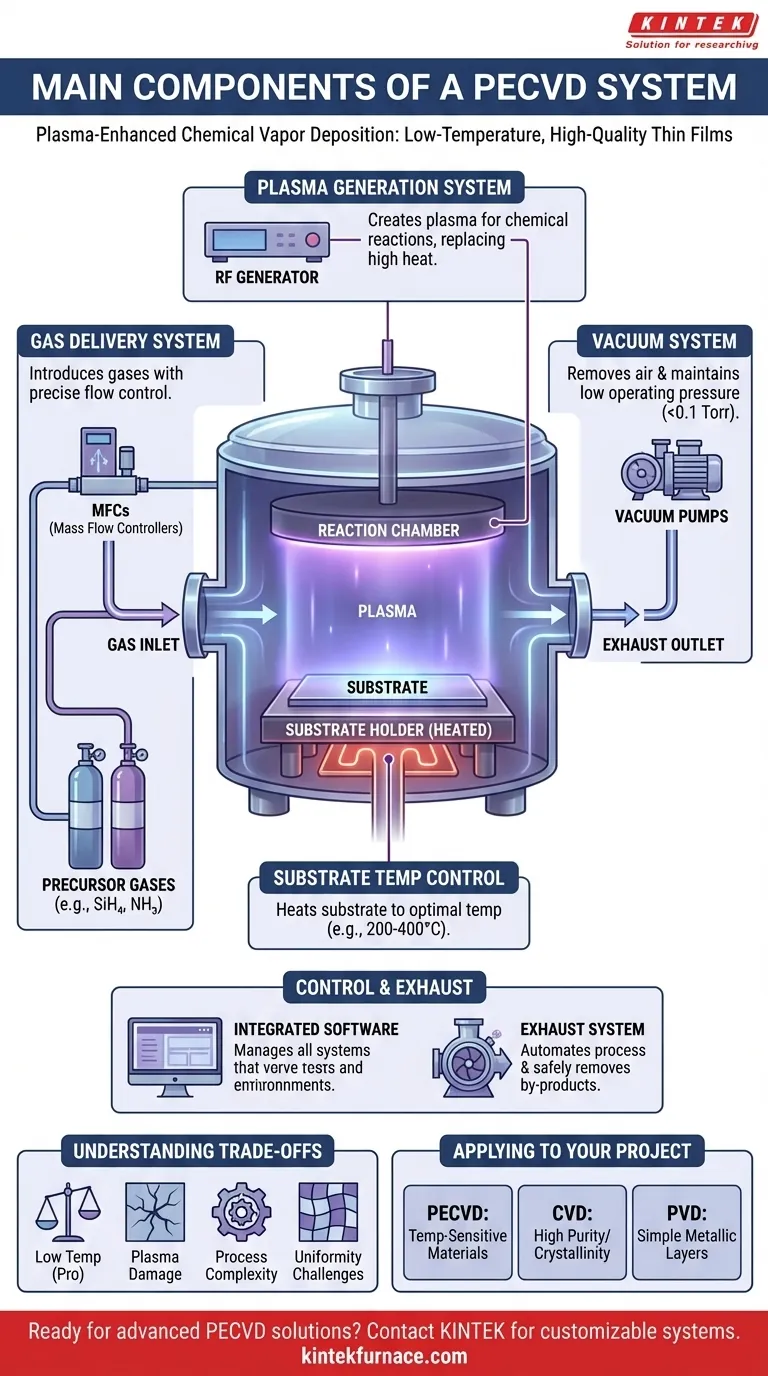

По своей сути система плазменно-стимулированного химического осаждения из газовой фазы (PECVD) построена вокруг четырех основных функциональных блоков. Это вакуумно-герметичная реакционная камера, точная система подачи газа, вакуумная система для контроля давления и источник питания для генерации плазмы, которая определяет процесс. Эти компоненты работают согласованно для осаждения высококачественных тонких пленок при значительно более низких температурах, чем традиционные методы CVD.

Ключевое понимание заключается в том, что PECVD дополняет стандартную систему осаждения генератором плазмы. Использование плазмы, а не высокой температуры, для стимулирования химических реакций позволяет обрабатывать термочувствительные материалы.

Как каждый компонент способствует осаждению

Понять систему PECVD значит понять специфическую роль, которую каждая часть играет в создании контролируемой, плазменно-управляемой химической реакции.

Реакционная камера

Реакционная камера — это герметичная среда, где происходит весь процесс осаждения. Она предназначена для поддержания вакуума и содержания плазмы.

Внутри камеры держатель подложки, часто называемый пластиной или патроном, располагает материал, подлежащий покрытию. Во многих конструкциях этот держатель также функционирует как один из электродов системы.

Система подачи газа

Эта система вводит реакционноспособные газы-прекурсоры в камеру с предельной точностью. Цель состоит в том, чтобы создать специфическую, воспроизводимую химическую среду.

Газы, такие как силан (SiH₄) или аммиак (NH₃), управляются массовыми расходомерами (MFC). Эти устройства обеспечивают поступление точного объема каждого газа в камеру, что критически важно для контроля химического состава конечной пленки.

Вакуумная система

Вакуумная система, состоящая из одного или нескольких вакуумных насосов, выполняет две функции. Во-первых, она удаляет окружающий воздух для создания высокочистой среды низкого давления перед началом осаждения.

Во-вторых, она поддерживает специфическое, низкое рабочее давление (часто ниже 0,1 Торр) во время процесса. Это низкое давление необходимо для поддержания стабильной плазмы и обеспечения длинного свободного пробега молекул газа.

Система генерации плазмы

Это определяющий компонент PECVD. Она состоит из электродов внутри камеры и внешнего источника питания, который обычно представляет собой радиочастотный (РЧ) генератор.

Когда РЧ-мощность подается на электроды, она создает мощное электрическое поле. Это поле возбуждает молекулы газа-прекурсора, отрывая электроны и создавая высокореактивную смесь ионов, электронов и нейтральных частиц, известную как плазма. Эта плазма обеспечивает энергию для химических реакций, заменяя необходимость в очень высоких температурах.

Контроль температуры подложки

Хотя PECVD является низкотемпературным процессом, точный контроль температуры по-прежнему жизненно важен. Держатель подложки почти всегда оснащен нагревательным механизмом.

Это позволяет поддерживать подложку при оптимальной, умеренно повышенной температуре (например, 200-400°C). Эта тепловая энергия влияет на плотность, адгезию и напряжения пленки, не повреждая чувствительные подложки.

Управление и выхлоп

Современные системы PECVD управляются интегрированным программным обеспечением, которое контролирует поток газа, давление, РЧ-мощность и температуру. Это позволяет создавать сложные, многоступенчатые рецепты и осуществлять плавное изменение параметров процесса. Затем выхлопная система безопасно удаляет непрореагировавшие газы-прекурсоры и побочные продукты реакции из камеры.

Понимание компромиссов

Хотя процесс PECVD является мощным, он включает в себя неотъемлемые компромиссы, которые важно учитывать для любого применения.

Температура против качества пленки

Основное преимущество PECVD — низкая температура осаждения. Однако пленки, осажденные при более низких температурах, иногда могут иметь меньшую плотность или включать больше водорода по сравнению с пленками, полученными методом высокотемпературного обычного CVD. Энергия плазмы компенсирует недостаток тепловой энергии, но результирующая микроструктура пленки может отличаться.

Повреждение, вызванное плазмой

Высокоэнергетические ионы в плазме могут бомбардировать поверхность подложки. Хотя эта бомбардировка может быть полезна для уплотнения пленки, она также потенциально может создавать дефекты или повреждения в подлежащей подложке, особенно с чувствительными электронными материалами.

Сложность процесса

Добавление плазмы вводит больше переменных процесса, чем в стандартных CVD или PVD. Параметры, такие как РЧ-мощность, частота, давление и химия газа, должны быть тщательно оптимизированы и контролироваться, что добавляет уровень сложности к разработке процесса.

Проблемы однородности

Достижение идеально однородной толщины и состава пленки по всей большой подложке может быть затруднительным. Это сильно зависит от конструкции камеры, конфигурации электродов и динамики потока газа.

Применение этого в вашем проекте

Ваш выбор технологии осаждения всегда должен основываться на конкретных требованиях вашего конечного продукта.

- Если ваша основная задача — нанесение покрытий на термочувствительные материалы (например, полимеры или предварительно обработанную электронику): PECVD является лучшим выбором, поскольку его плазменно-управляемая химия позволяет избежать высоких температур, которые могли бы вызвать повреждения.

- Если ваша основная задача — достижение максимально возможной чистоты и кристалличности пленки для объемных материалов: Обычный высокотемпературный CVD может быть лучшим вариантом, так как тепловая энергия может производить высокоупорядоченные кристаллические структуры.

- Если ваша основная задача — нанесение простого металлического слоя с прямой видимостью: Методы физического осаждения из паровой фазы (PVD), такие как распыление или испарение, часто более прямые и экономически эффективные.

Понимая, как взаимодействуют эти компоненты, вы можете эффективно диагностировать проблемы и манипулировать процессом для достижения желаемых свойств тонкой пленки.

Сводная таблица:

| Компонент | Ключевая функция | Ключевые особенности |

|---|---|---|

| Реакционная камера | Герметичная среда для осаждения | Поддерживает вакуум, содержит плазму, включает держатель подложки |

| Система подачи газа | Вводит газы-прекурсоры | Использует массовые расходомеры для точного контроля газа |

| Вакуумная система | Поддерживает среду низкого давления | Состоит из вакуумных насосов для чистоты и стабильности плазмы |

| Система генерации плазмы | Генерирует плазму для реакций | Включает электроды и источник РЧ-мощности |

| Контроль температуры подложки | Управляет температурой подложки | Механизмы нагрева для оптимальных свойств пленки |

| Управление и выхлоп | Контролирует процесс и удаляет побочные продукты | Интегрированное программное обеспечение и выхлопные системы |

Готовы поднять осаждение тонких пленок на новый уровень с помощью передовых решений PECVD? Используя выдающиеся научно-исследовательские разработки и собственное производство, KINTEK предоставляет различные лаборатории решениями для высокотемпературных печей, такими как системы CVD/PECVD. Наша мощная способность к глубокой индивидуальной настройке гарантирует, что мы точно удовлетворим ваши уникальные экспериментальные требования к термочувствительным материалам. Свяжитесь с нами сегодня, чтобы обсудить, как наши индивидуальные системы PECVD могут повысить эффективность ваших исследований и производства!

Визуальное руководство

Связанные товары

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

Люди также спрашивают

- Как работает плазменное осаждение из паровой фазы? Низкотемпературное решение для передовых покрытий

- Какие газы используются в системе PECVD? Оптимизируйте нанесение тонких пленок с помощью точного выбора газов

- Что такое PECVD и чем он отличается от традиционного CVD? Раскройте секрет нанесения тонких пленок при низких температурах

- Что такое оборудование PECVD? Руководство по низкотемпературному осаждению тонких пленок

- Какова вторая выгода осаждения во время разряда в PECVD?