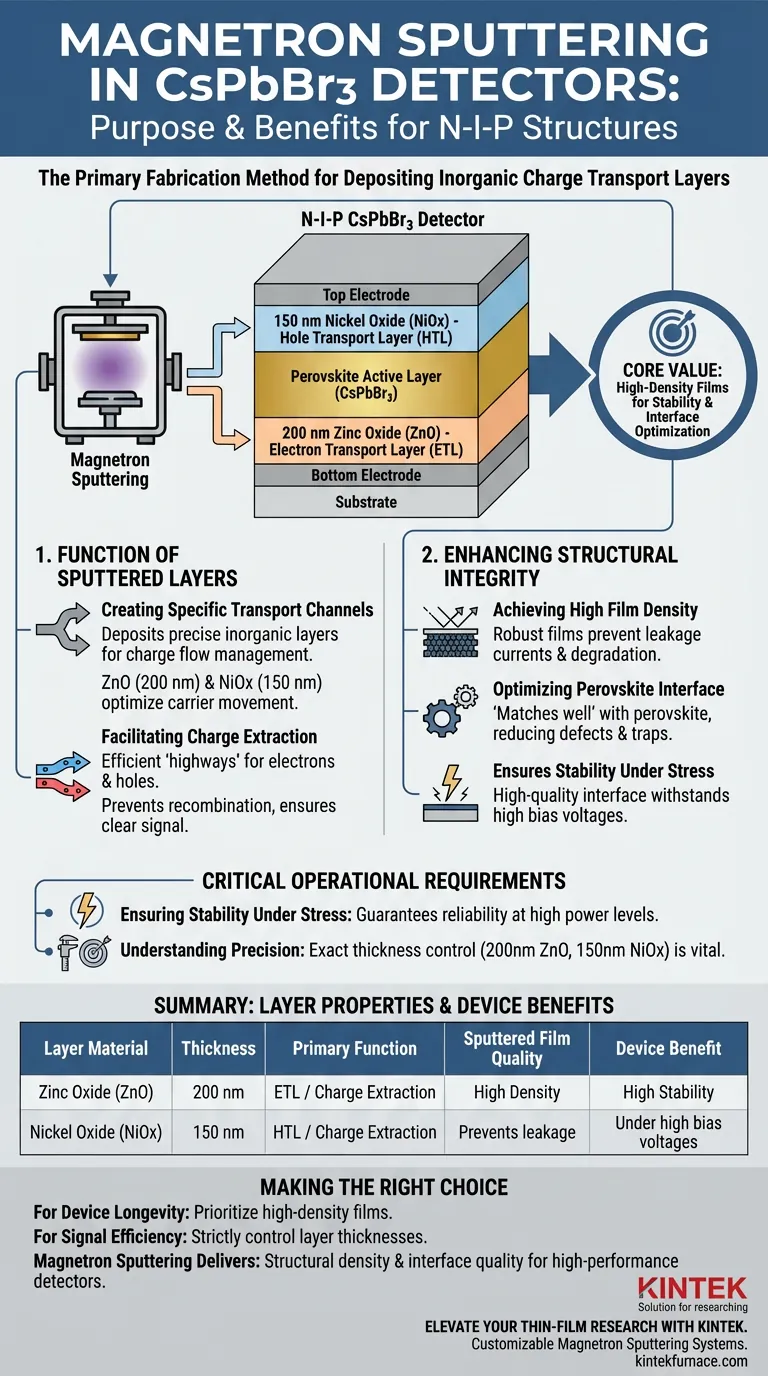

Магнетронное распыление служит основным методом изготовления для нанесения неорганических слоев переноса заряда в структурах детекторов типа N-I-P CsPbBr3. В частности, это оборудование используется для нанесения слоя оксида цинка (ZnO) толщиной 200 нм и слоя оксида никеля (NiOx) толщиной 150 нм. Эти слои имеют решающее значение для эффективного извлечения и переноса электронов и дырок, напрямую влияя на чувствительность и скорость отклика детектора.

Основная ценность использования магнетронного распыления заключается в его способности создавать пленки высокой плотности, которые идеально взаимодействуют с перовскитным слоем, обеспечивая стабильность устройства даже при высоких напряжениях смещения.

Функция распыленных слоев

Создание специфических каналов переноса

Основная функция оборудования заключается в нанесении точных неорганических слоев, управляющих потоком электрического тока.

В данной конкретной архитектуре N-I-P создается слой ZnO (толщиной примерно 200 нм) и слой NiOx (толщиной примерно 150 нм). Эти конкретные толщины выбраны для оптимизации движения носителей заряда.

Облегчение извлечения заряда

Нанесенные слои служат функциональными «магистралями» для электронов и дырок, генерируемых внутри детектора.

Используя магнетронное распыление, эти неорганические материалы спроектированы для эффективного извлечения зарядов из активной области, предотвращая рекомбинацию и обеспечивая чистый сигнал.

Улучшение структурной целостности

Достижение высокой плотности пленки

Отличительным преимуществом магнетронного распыления в данном контексте является физическое качество наносимого материала.

Процесс приводит к получению пленок высокой плотности, которые гораздо прочнее слоев, полученных некоторыми альтернативными методами нанесения. Эта плотность необходима для предотвращения токов утечки и структурной деградации.

Оптимизация интерфейса перовскита

Процесс распыления позволяет наносить покрытие, которое «хорошо сочетается» с нижележащим или вышележащим перовскитным интерфейсом.

Эта совместимость жизненно важна для уменьшения дефектов на границе раздела слоев, которые часто служат ловушками для носителей заряда и снижают общую эффективность.

Критические эксплуатационные требования

Обеспечение стабильности под нагрузкой

Конечная цель использования данного конкретного оборудования — гарантировать надежность детектора при эксплуатационных нагрузках.

Поскольку распыленные пленки плотные, а интерфейс высококачественный, устройство сохраняет стабильность при высоких напряжениях смещения. Эта возможность необходима для детекторов, которые должны работать при более высоких уровнях мощности без сбоев.

Понимание требуемой точности

Хотя магнетронное распыление обеспечивает превосходное качество пленки, оно требует точного контроля толщины слоя для правильного функционирования.

Если слой ZnO значительно отклоняется от 200 нм, или NiOx от 150 нм, баланс переноса электронов и дырок может быть нарушен. Поэтому оборудование предназначено не только для «покрытия», но и для достижения определенной геометрической и электронной архитектуры, необходимой для функционирования структуры N-I-P.

Сделайте правильный выбор для своей цели

При оценке процесса изготовления детекторов CsPbBr3 учитывайте свои основные цели производительности:

- Если ваш основной фокус — долговечность устройства: Отдайте предпочтение магнетронному распылению для достижения пленок высокой плотности, необходимых для противостояния высоким напряжениям смещения без деградации.

- Если ваш основной фокус — эффективность сигнала: Убедитесь, что ваш процесс строго контролирует толщину слоев ZnO (200 нм) и NiOx (150 нм) для оптимизации извлечения заряда.

Магнетронное распыление обеспечивает необходимую структурную плотность и качество интерфейса для преобразования сырых перовскитных материалов в высокопроизводительные, стабильные детекторы.

Сводная таблица:

| Материал слоя | Толщина | Основная функция |

|---|---|---|

| Оксид цинка (ZnO) | 200 нм | Слой переноса электронов (ETL) / Извлечение заряда |

| Оксид никеля (NiOx) | 150 нм | Слой переноса дырок (HTL) / Извлечение заряда |

| Качество распыленной пленки | Высокая плотность | Предотвращает ток утечки и улучшает структурную целостность |

| Преимущество устройства | Высокая стабильность | Обеспечивает производительность при высоких напряжениях смещения |

Улучшите свои исследования тонких пленок с KINTEK

Точность толщины слоя и плотности пленки — ключ к высокопроизводительным перовскитным детекторам. Опираясь на экспертные исследования и разработки, а также производство, KINTEK предлагает передовые системы магнетронного распыления, наряду с нашими системами муфельных, трубчатых, роторных, вакуумных и CVD — все настраиваемые для ваших уникальных лабораторных требований.

Независимо от того, оптимизируете ли вы слои переноса ZnO/NiOx или разрабатываете передовые архитектуры N-I-P, наше оборудование обеспечивает необходимый вам контроль для достижения превосходных результатов.

Свяжитесь с KINTEK сегодня, чтобы обсудить ваши индивидуальные решения по изготовлению!

Визуальное руководство

Ссылки

- Jincong Pang, Guangda Niu. Reconfigurable perovskite X-ray detector for intelligent imaging. DOI: 10.1038/s41467-024-46184-0

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Реактор с колокольным резонатором для лабораторий и выращивания алмазов

- Наклонная вращающаяся машина печи трубки PECVD плазмы усиленного химического осаждения

- 915MHz MPCVD алмаз машина микроволновая плазмы химического осаждения пара система реактор

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

Люди также спрашивают

- Почему сушильная печь постоянной температуры устанавливается на 60°C в течение 24 часов? Оптимизация качества порошка Sr4Al6O12SO4

- Каковы идеальные характеристики закалочной среды? Достижение оптимальной твердости и безопасности при термообработке

- Каково значение высокотемпературной обработки в печи для биомассы в качестве защиты от ЭМИ? Оптимизация углеродной проводимости

- Какова основная роль систем высокотемпературного термического моделирования при испытаниях стали? Оптимизация промышленных процессов

- Каковы недостатки холодного прессования и спекания? Более высокая пористость и более слабые механические свойства

- Почему быстрое охлаждение водой необходимо после термического сжатия? Захват истинной микроструктуры в стали со средним содержанием марганца

- Почему в ваннах с расплавленной солью используется смесь NaNO3 и KNO3 в соотношении 1:1? Оптимизация производительности закалки

- Почему керамические материалы предпочтительны для реставраций зубов? Откройте для себя их эстетические, прочностные и биосовместимые преимущества