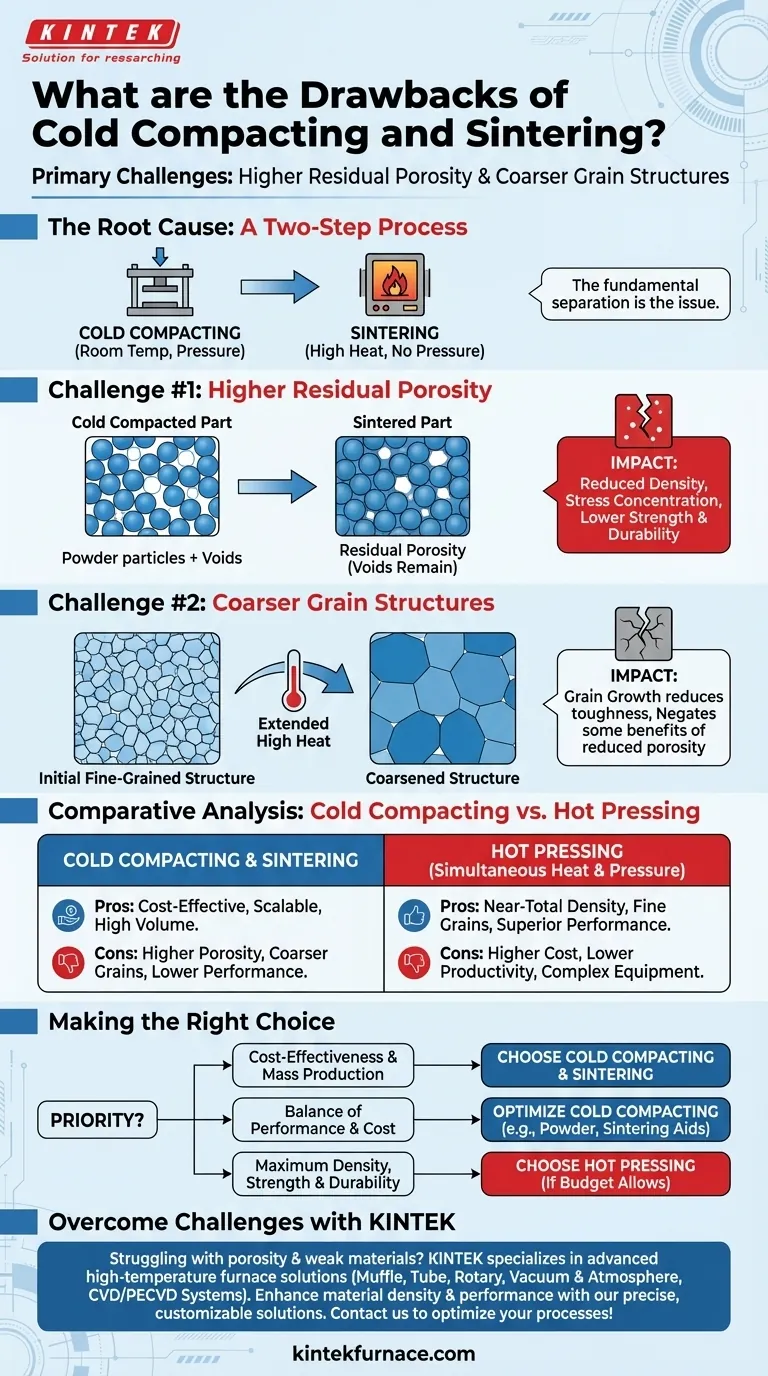

По своей сути, основными недостатками холодного прессования и спекания являются более высокая остаточная пористость и потенциальное образование более крупнозернистых структур. Эти факторы напрямую ухудшают механические характеристики конечной детали, снижая ее прочность и долговечность по сравнению с компонентами, изготовленными альтернативными методами, такими как горячее прессование.

Ограничения холодного прессования и спекания являются прямым компромиссом ради его основных преимуществ: экономичности и масштабируемости. Понимание этого компромисса необходимо для выбора правильного производственного процесса для вашего материала и применения.

Основная причина: двухступенчатый процесс

Недостатки этого метода проистекают из фундаментального разделения двух его основных стадий: уплотнения порошкового материала при комнатной температуре и последующего его нагрева (спекания) без давления.

Проблема пористости

Когда металлический или керамический порошок прессуется при комнатной температуре, между частицами неизбежно остаются крошечные пустоты или поры. Хотя последующий этап спекания использует тепло для связывания частиц и уменьшения этих пустот, он часто не позволяет полностью устранить их.

Эта остаточная пористость является наиболее существенным недостатком. Эти внутренние пустоты снижают общую плотность материала и действуют как концентраторы напряжений, делая компонент более восприимчивым к разрушению под нагрузкой.

Влияние на механические свойства

Прямым следствием более высокой пористости является снижение механической прочности и долговечности. Менее плотная деталь просто имеет меньше материала в своем поперечном сечении, чтобы противостоять силе, что приводит к более низкой прочности на растяжение, усталостной прочности и общей ударной вязкости.

Дилемма спекания: тепло против размера зерна

Для борьбы с пористостью инженеры могут увеличить температуру спекания или продлить время выдержки детали при этой температуре. Однако это решение создает другую проблему.

Последствия высоких температур

Воздействие на материал высокой температуры в течение длительных периодов способствует росту зерен. Отдельные кристаллические зерна внутри материала сливаются и увеличиваются в размерах, процесс, известный как огрубление.

Почему более крупные зерна являются недостатком

Для большинства инженерных материалов желательна мелкозернистая микроструктура. Меньшие зерна обеспечивают лучшую прочность и ударную вязкость. Более крупнозернистые структуры, возникающие в результате агрессивного спекания, могут, следовательно, нивелировать некоторые преимущества, полученные за счет снижения пористости, что приводит к более слабому конечному продукту.

Понимание компромиссов: холодное прессование против горячего прессования

Недостатки холодного прессования и спекания лучше всего понять при сравнении с альтернативой, такой как горячее прессование, где тепло и давление применяются одновременно.

В чем превосходит холодное прессование: стоимость и масштабируемость

Холодное прессование — это более простой, быстрый и экономичный процесс. Оборудование менее сложное, и поскольку этапы разделены, их можно оптимизировать для крупносерийного производства. Это делает его лучшим выбором для производства больших объемов деталей, где максимальная производительность не является единственным критерием.

В чем выигрывает горячее прессование: максимальная производительность

Горячее прессование превосходно подходит для производства деталей с почти полной плотностью и чрезвычайно мелкозернистыми структурами. Применение давления во время нагрева делает его гораздо более эффективным в устранении пор без необходимости высоких температур, которые вызывают рост зерен. Это приводит к превосходным механическим свойствам, но ценой более низкой производительности и значительно более высоких затрат на оборудование и энергию.

Выбор правильного решения для вашего применения

Выбор правильного процесса требует согласования его присущих характеристик с наиболее важными целями вашего проекта.

- Если ваша основная цель — экономичность и массовое производство: холодное прессование и спекание — очевидный и логичный выбор.

- Если ваша основная цель — достижение максимальной плотности материала, прочности и долговечности: горячее прессование — превосходное техническое решение, при условии, что бюджет может его поддержать.

- Если вам нужен баланс хорошей производительности и разумной стоимости: оптимизация процесса холодного прессования и спекания (например, выбор порошка, спекающие добавки) может предложить лучший компромисс.

В конечном счете, выбор метода производства заключается в сознательном принятии определенного набора компромиссов для достижения ваших наиболее важных целей.

Сводная таблица:

| Недостаток | Влияние на материал |

|---|---|

| Более высокая остаточная пористость | Снижает плотность, увеличивает концентрацию напряжений и снижает прочность на растяжение и усталостную прочность |

| Более крупнозернистые структуры | Снижает ударную вязкость материала и общие механические характеристики из-за роста зерен во время спекания |

Сталкиваетесь с пористостью и слабыми материалами в своих лабораторных процессах? KINTEK специализируется на передовых высокотемпературных печных решениях для преодоления этих проблем. Используя исключительные научно-исследовательские разработки и собственное производство, мы предлагаем муфельные, трубчатые, ротационные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша сильная способность к глубокой индивидуальной настройке обеспечивает точные решения для ваших уникальных экспериментальных потребностей, повышая плотность и производительность материала. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем оптимизировать ваши процессы спекания и уплотнения для достижения превосходных результатов!

Визуальное руководство

Связанные товары

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- Вакуумный горячий пресс печь машина нагретый вакуумный пресс

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Вакуумный горячий пресс печь машина для ламинирования и отопления

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

Люди также спрашивают

- Каковы основные компоненты печи вакуумного прессования? Освойте основные системы для точной обработки материалов

- Как вакуум или защитная атмосфера уменьшают окисление в расплавленных металлах? Предотвращение включений оксидов для получения более прочных металлов

- Какие материалы можно уплотнить с помощью вакуумного пресса и каковы их области применения? Раскройте потенциал высокоэффективного уплотнения материалов

- Как оборудование для вакуумного горячего прессования способствует сектору выработки энергии и электроэнергии? Повышение эффективности и долговечности

- Каковы общие преимущества использования горячего прессования в производстве? Достижение превосходной производительности и точности