Vacuum Hot Press Furnace

Искровое плазменное спекание SPS-печь

Артикул : KTSP

Цена может варьироваться в зависимости от спецификации и настройки

- Номинальная температура

- Стандартная температура до 1600°C (настраиваемая температура до 2300℃ или выше в зависимости от требований)

- Номинальное давление

- 100KN (10 тонн) ~ 500KN (50 тонн)

- Размер образца (макс. диаметр штампа)

- Ø30 мм ~ Ø200 мм

Доставка:

Свяжитесь с нами чтобы получить подробности о доставке. Наслаждайтесь Гарантия своевременной отправки.

Почему выбирают нас

Простой процесс заказа, качественные продукты и специализированная поддержка для успеха вашего бизнеса.

Ознакомьтесь с печью для искрового плазменного спекания (SPS) компании KINTEK

Откройте для себя передовые возможности и надежную конструкцию наших систем искрового плазменного спекания. Компания KINTEK стремится предоставить высококачественные, настраиваемые печные решения для ваших исследовательских и производственных нужд.

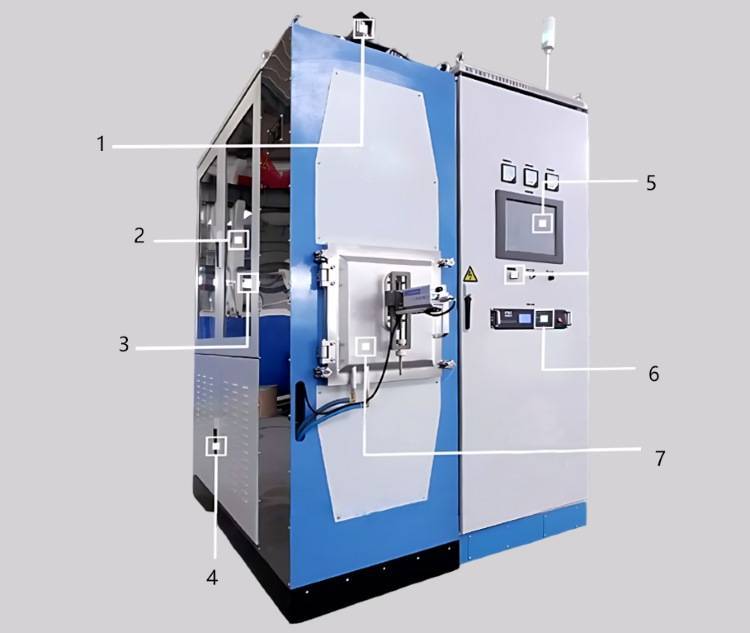

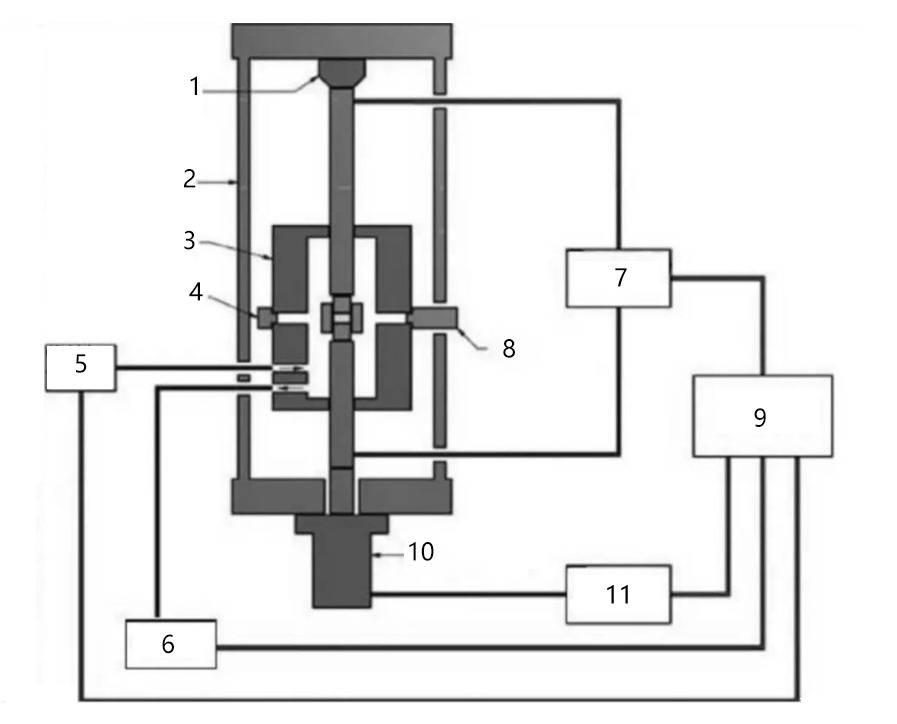

По просьбе пользователей раздел "Детали и компоненты" перемещен на передний планДетальные виды и компоненты

1. Загрузочное устройство 2. Загрузочная рама 3. Вакуумная камера 4. Окно для наблюдения 5. Канал для инертного газа 6. Вакуумный насос 7. Импульсный переключатель 8. Измеритель температуры 9. Система управления 10. Гидравлический цилиндр 11. Гидравлическая система

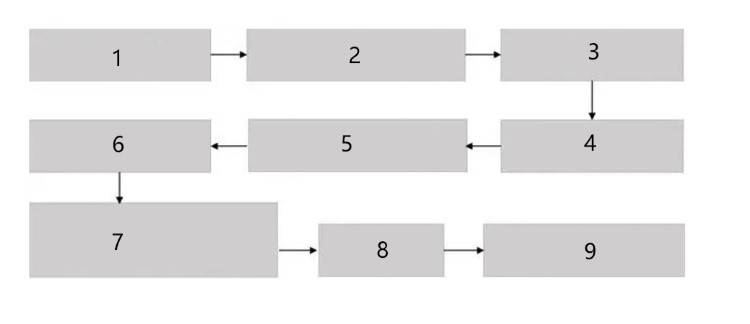

Технологический процесс искрового плазменного спекания: (1. Выберите подходящую пресс-форму 2. Рассчитайте необходимую массу порошка 3. Заполните форму 4. Приложите давление 5. Поместить в плазменный спекатель 6. Статическое давление формовки 7. Компьютерная настройка параметров спекания плазменного спекания 8. Образец готовой продукции 9. Тестирование производительности и исследования)

Введение в искровое плазменное спекание (SPS) и решения KINTEK

Искровое плазменное спекание (SPS) - это революционный, быстрый метод подготовки материалов, который использует импульсный ток для спекания материалов непосредственно в пресс-форме. Эта передовая технология сочетает в себе активацию плазмы, горячее прессование и резистивный нагрев, предлагая значительные преимущества по сравнению с традиционными методами спекания. Технология SPS обеспечивает равномерный нагрев, достигает высокой скорости нагрева, работает при низких температурах спекания с коротким временем спекания и отличается высокой эффективностью производства. Она также очищает поверхность материала, препятствует росту зерен и помогает получать однородные, контролируемые микроструктуры. По сравнению с традиционным спеканием SPS является экологически чистым и экономически эффективным решением, требующим минимального времени работы.

Используя исключительные научно-исследовательские разработки и собственное производство, компания KINTEK предоставляет разнообразным лабораториям передовые решения для высокотемпературных печей. Наша линейка продукции, включающая муфельные, трубчатые, ротационные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD/MPCVD, дополняется широкими возможностями по индивидуальной настройке для точного удовлетворения уникальных экспериментальных требований. Наши печи для искрового плазменного спекания являются подтверждением этой приверженности и предназначены для расширения возможностей инноваций в области материалов.

Принцип, лежащий в основе искрового плазменного спекания

Искровое плазменное спекание (SPS) осуществляется путем пропускания импульсного тока непосредственно через форму для спекания и содержащиеся в ней частицы порошка или объемные образцы. Этот процесс уникальным образом сочетает в себе несколько механизмов:

- Джоулевский нагрев: Основным механизмом нагрева является тепло Джоуля, генерируемое электрическим током, проходящим через образец и пресс-форму.

- Активация плазмы: Импульсный ток может создавать искровые разряды между соседними частицами. Это ионизирует молекулы газа, генерируя плазму (позитроны и электроны), которая очищает и активирует поверхность частиц. Такая активация способствует миграции материала, значительно снижая необходимую температуру и время спекания.

- Быстрая обработка: Высокая плотность энергии, обеспечиваемая импульсным напряжением тока, позволяет быстро спекать и эффективно рассеивать точки разряда. Этот уникальный режим нагрева также способствует быстрому охлаждению внутри кристаллической структуры, что очень важно для получения высококачественных аморфных и наноматериалов.

Ключевые особенности и преимущества SPS-печей KINTEK

Печи для искрового плазменного спекания компании KINTEK разработаны для обеспечения передового решения для быстрого и эффективного спекания широкого спектра материалов, включая металлы, керамику и композиты. В наших печах применяется уникальный метод спекания под давлением с использованием импульсных токов постоянного тока, генерирующих разрядную плазму, ударное давление разряда, тепло Джоуля и диффузию электрического поля, что значительно улучшает процесс спекания. Вот как наши особенности обеспечивают исключительную ценность:

- Достижение стабильных высококачественных результатов с помощью автоматизированного программного управления: Наши печи SPS оснащены передовой системой управления, которая автоматизирует такие критические параметры, как температура спекания, давление и ток. Эта прецизионная автоматизация обеспечивает воспроизводимые условия спекания, сокращает ручное вмешательство, экономит ценное время оператора и минимизирует риск человеческой ошибки, что приводит к более надежным и стабильным свойствам материала.

- Повышенная эксплуатационная безопасность: Ваша безопасность и целостность оборудования имеют первостепенное значение. Наши печи SPS оснащены комплексной функцией защитного отключения. Система автоматически отключается, если обнаруживает ненормальные условия, такие как повышенная температура воды, повреждение плесени или другие аварийные ситуации. Эта проактивная функция безопасности защищает как оборудование, так и операторов, создавая безопасную рабочую среду.

- Оптимизируйте процессы с помощью расширенного сбора и анализа данных: Получите глубокое представление о процессах спекания. Наши печи оснащены сложной системой сбора данных, которая тщательно регистрирует и анализирует критические параметры, включая напряжение, ток, температуру контроля, приложенное давление, смещение и степень вакуума. Это позволяет детально отслеживать процесс, что дает возможность оптимизировать условия спекания для обеспечения высокого качества продукции и развития НИОКР.

- Упрощенное управление с помощью удобного интерфейса: Удобная навигация и управление процессом спекания. Большая сенсорная ЖК-панель управления обеспечивает диагностику и обновление статуса в режиме реального времени, включая данные о перемещении, состоянии блокировки, аварийных сигналах и настройках давления. Этот интуитивно понятный интерфейс упрощает эксплуатацию и техническое обслуживание, позволяя операторам эффективно и результативно управлять процессом спекания.

- Превосходные спеченные изделия благодаря графитовой пресс-форме высокого давления: Прочная система графитовых пресс-форм позволяет проводить спекание под высоким давлением, значительно повышая плотность, однородность и общее качество спеченных изделий. Форма имеет продуманную конструкцию со сквозным отверстием для вставки термопары, что позволяет точно и в режиме реального времени контролировать температуру непосредственно на образце во время процесса спекания.

Существенные преимущества технологии SPS

Выбор технологии искрового плазменного спекания дает множество преимуществ при обработке материалов:

- Быстрое спекание: Исключительно быстрые скорости нагрева значительно сокращают общее время спекания по сравнению с традиционными методами.

- Компактная конструкция: Эффективная конструкция минимизирует площадь лаборатории.

- Равномерный нагрев: Обеспечивает стабильные результаты спекания по всему образцу.

- Высокая скорость нагрева: Обеспечивает быстрое повышение температуры, сокращая циклы обработки.

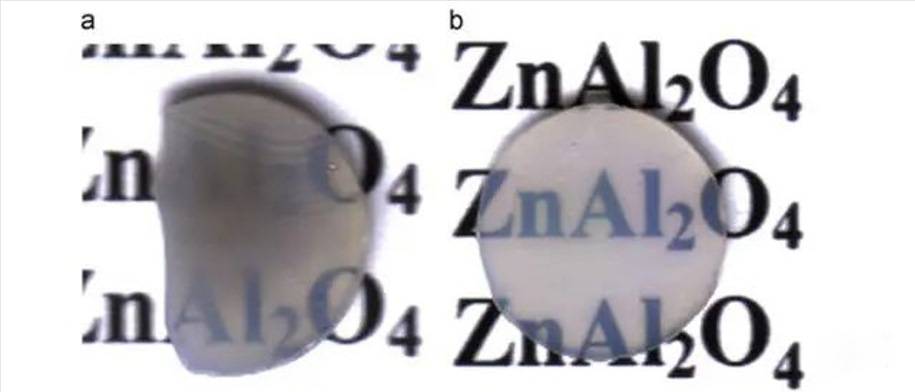

- Низкая температура спекания: Работает при более низких температурах, чем традиционные методы, сохраняя целостность материала и тонкие микроструктуры.

- Очистка поверхности: Плазменный разряд очищает поверхность частиц, удаляя примеси и улучшая межчастичное сцепление.

- Ингибирование роста зерен: Минимизирует нежелательный рост зерен, обеспечивая однородную и контролируемую структуру продукта.

- Универсальная совместимость материалов: Возможность спекания широкого спектра материалов, включая металлы, сплавы, керамику, композиты и новые материалы.

- Экологическая устойчивость: Сокращение потребления энергии и образования отходов по сравнению с традиционными методами.

- Экономичность: Предлагает экономичное решение для высокоскоростного спекания, сокращая производственное время и затраты на электроэнергию.

- Твердотельное диффузионное связывание: Обеспечивает прочное, герметичное твердофазное диффузионное соединение между схожими или несхожими материалами.

- Синтез передовых материалов: Идеально подходит для синтеза новейших материалов, таких как наноматериалы, функционально-градиентные материалы (FGM) и высокоэффективные редкоземельные магниты.

Разнообразные области применения искрового плазменного спекания

Печь для искрового плазменного спекания (SPS) - это универсальный и передовой инструмент, используемый в многочисленных научных и промышленных приложениях. Ее способность спекать материалы на высоких скоростях и достигать превосходной компактности делает ее идеальной для целого ряда специализированных материалов и процессов:

- Спекание нанофазных материалов: Консолидация наноразмерных материалов, улучшающая их механические и физические свойства.

- Функционально-градиентные материалы (FGM): Создание материалов с пространственно изменяющимся составом и свойствами для передовых инженерных применений.

- Наноразмерные термоэлектрические материалы: Получение высокоэффективных материалов для устройств преобразования энергии.

- Редкоземельные постоянные магниты: Производство высокоэффективных магнитов, используемых в электронике, автомобилестроении и возобновляемых источниках энергии.

- Целевые материалы: Производство высокочистых материалов для осаждения тонких пленок в электронике и оптике.

- Неравновесные материалы: Синтез материалов с уникальными фазами и микроструктурами, недостижимыми с помощью традиционных равновесных процессов.

- Медицинские имплантаты: Разработка биосовместимых материалов с точными механическими свойствами для современных медицинских устройств.

- Соединение и формовка: Помимо спекания, SPS эффективна для соединения разнородных материалов и формирования сложных форм.

- Модификация поверхности: Изменение свойств поверхности материалов для повышения прочности, износостойкости или функциональности.

- Исследование твердых электролитов и электротермических материалов: Идеально подходит для изучения и производства материалов, используемых в твердотельных батареях, топливных элементах и системах терморегулирования.

Технические характеристики и параметры

Наши печи искрового плазменного спекания (SPS), рассчитанные на давление до 20 тонн и температуру до 1600°C (с возможностью настройки на более высокие температуры), предназначены для широкого спектра исследований материалов. Они могут использоваться для спекания, спекания-связывания, обработки поверхности и синтеза металлов, керамики, наноструктурированных материалов и аморфных материалов. Эти системы прекрасно подходят для исследований твердых электролитов и электротермических материалов.

Общая конфигурация и характеристики:

| Конфигурация |

|

| Контроллер температуры |

|

| Гидравлический пресс |

|

| Вакуумная камера |

|

| Размеры (типичные для стандартной модели) |

|

Технические характеристики конкретной модели:

| Модель | KTSP-10T-5 | KTSP-20T-6 | KTSP-20T-10 | KTSP-50T-30 |

| Номинальная мощность | 50 кВт | 60Квт | 100Квт | 300Квт |

| Выходной ток | 0-5000A | 0-6000A | 0-10000A | 0-30000A |

| Входное напряжение (управляющий сигнал) | 0-10V | 0-10V | 0-10V | 0-10V |

| Номинальная температура | Стандартная температура до 1600°C (настраиваемая температура до 2300℃ или выше в зависимости от требований) | |||

| Номинальное давление | 100KN (10 тонн) | 200KN (20 тонн) | 200KN (20 тонн) | 500KN (50 тонн) |

| Размер образца (макс. диаметр штампа) | Ø30 мм | Ø50мм | Ø100мм | Ø200 мм |

| Ход плунжера | 100 мм | 100 мм | 100 мм | 200 мм |

| Предельный вакуум | Стандартный 1 Па (более высокие уровни вакуума достижимы при использовании модернизированных насосных систем) | |||

Примечание: Технические характеристики могут быть изменены в зависимости от конкретных исследований и потребностей применения.

Сотрудничество с KINTEK для удовлетворения ваших потребностей в передовой обработке материалов

В компании KINTEK мы понимаем, что уникальные исследования требуют индивидуальных решений. Наша основная сила заключается в глубокая индивидуализация . Если для ваших экспериментов требуются особые температурные диапазоны, более высокое давление, большие размеры образцов, усовершенствованный контроль атмосферы или интегрированные аналитические возможности, наши специализированные команды по исследованиям и разработкам и собственное производство готовы разработать и изготовить печь SPS, которая точно соответствует вашим уникальным требованиям.

Готовы совершить революцию в синтезе и обработке материалов? Не позволяйте стандартному оборудованию ограничивать ваши инновации.

Давайте обсудим ваши конкретные задачи и то, как наши настраиваемые решения для печей искрового плазменного спекания могут ускорить ваши исследования и разработки. Нажмите на ссылку выше или перейдите в раздел контактов, чтобы отправить нам свой запрос через форму с идентификатором #ContactForm.

Нам доверяют лидеры отрасли

FAQ

Для чего используется стоматологическая печь?

Каковы ключевые особенности стоматологических печей?

Как работает стоматологическая печь?

В чем преимущества использования стоматологической печи?

Какими средствами безопасности должна обладать стоматологическая печь?

Какие типы стоматологических печей существуют?

4.8 / 5

Incredible speed and precision! The SPS Furnace exceeded all expectations. A game-changer for our lab.

4.7 / 5

Top-notch quality and durability. This furnace is built to last and delivers consistent results every time.

4.9 / 5

Worth every penny! The technological advancement in this SPS Furnace is unmatched. Highly recommend!

4.8 / 5

Fast delivery and easy setup. The SPS Furnace has revolutionized our research process. Impressive!

4.9 / 5

The SPS Furnace is a masterpiece of engineering. Perfect for high-performance sintering. Love it!

4.7 / 5

Exceptional value for money. The SPS Furnace delivers precision and efficiency like no other.

4.8 / 5

Cutting-edge technology at its finest. The SPS Furnace has elevated our work to new heights.

4.9 / 5

Reliable and robust. The SPS Furnace is a must-have for any serious research facility.

4.7 / 5

Outstanding performance and durability. The SPS Furnace is a solid investment for any lab.

4.9 / 5

Simply brilliant! The SPS Furnace combines speed, quality, and innovation perfectly.

ЗАПРОС ЦИТАТЫ

Наша профессиональная команда ответит вам в течение одного рабочего дня. Пожалуйста, не стесняйтесь обращаться к нам!

Связанные товары

1200℃ сплит трубчатая печь лабораторная кварцевая трубчатая печь с кварцевой трубкой

Откройте для себя печь KINTEK с разъемной трубкой 1200℃ с кварцевой трубкой для точных высокотемпературных лабораторных применений. Настраиваемая, долговечная и эффективная. Приобретайте прямо сейчас!

Зубной фарфор циркония спекания керамики вакуумная пресс печь

Прецизионная вакуумная пресс-печь для лабораторий: точность ±1°C, максимальная температура 1200°C, настраиваемые решения. Повысьте эффективность исследований уже сегодня!

Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

Печь для обдирки и предварительного спекания керамики KT-MD - точный контроль температуры, энергоэффективная конструкция, настраиваемые размеры. Повысьте эффективность своей лаборатории уже сегодня!

Печь с регулируемой инертной азотной атмосферой 1700℃

Печь с контролируемой атмосферой KT-17A: точный нагрев до 1700°C с контролем вакуума и газа. Идеально подходит для спекания, исследований и обработки материалов. Исследуйте прямо сейчас!

Печь с контролируемой инертной азотно-водородной атмосферой

Откройте для себя водородную атмосферную печь KINTEK для точного спекания и отжига в контролируемых условиях. До 1600°C, функции безопасности, настраиваемые параметры.

Электрическая роторная печь для регенерации активированного угля

Электрическая печь для регенерации активированного угля от KINTEK: высокоэффективная, автоматизированная вращающаяся печь для устойчивого восстановления углерода. Минимизируйте отходы, максимизируйте экономию. Получите предложение!

Вакуумная индукционная плавильная печь и дуговая плавильная печь

Ознакомьтесь с вакуумной индукционной плавильной печью KINTEK для обработки металлов высокой чистоты при температуре до 2000℃. Индивидуальные решения для аэрокосмической промышленности, сплавов и многого другого. Свяжитесь с нами сегодня!

Печь с контролируемой инертной азотной атмосферой 1200℃

Печь с контролируемой атмосферой KINTEK 1200℃: прецизионный нагрев с контролем газа для лабораторий. Идеально подходит для спекания, отжига и исследования материалов. Доступны настраиваемые размеры.

Печь с контролируемой инертной азотной атмосферой 1400℃

Печь с контролируемой атмосферой KT-14A для лабораторий и промышленности. Максимальная температура 1400°C, вакуумное уплотнение, контроль инертного газа. Возможны индивидуальные решения.

Печь с управляемой атмосферой с сетчатым поясом Печь с инертной азотной атмосферой

Печь с сетчатым поясом KINTEK: высокопроизводительная печь с контролируемой атмосферой для спекания, закалки и термообработки. Настраиваемая, энергоэффективная, точный контроль температуры. Получите предложение прямо сейчас!

Лабораторная кварцевая трубчатая печь RTP Heating Tubular Furnace

Трубчатая печь быстрого нагрева RTP компании KINTEK обеспечивает точный контроль температуры, быстрый нагрев до 100°C/сек и разнообразные варианты атмосферы для передовых лабораторных применений.

1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

Трубчатая печь KINTEK с алюминиевой трубкой: Прецизионный нагрев до 1700°C для синтеза материалов, CVD и спекания. Компактная, настраиваемая и готовая к работе в вакууме. Узнайте прямо сейчас!

Лабораторная муфельная печь с нижним подъемом

Повысьте эффективность работы лаборатории с помощью печи с нижним подъемом KT-BL: точный контроль 1600℃, превосходная однородность и повышенная производительность для материаловедения и НИОКР.

1800℃ высокотемпературная муфельная печь для лаборатории

Муфельные печи KINTEK: Прецизионный нагрев до 1800°C для лабораторий. Энергоэффективные, настраиваемые, с ПИД-регулятором. Идеальны для спекания, отжига и исследований.

1200℃ муфельная печь для лаборатории

Муфельная печь KINTEK KT-12M: прецизионный нагрев до 1200°C с ПИД-регулированием. Идеально подходит для лабораторий, нуждающихся в быстром и равномерном нагреве. Изучите модели и варианты настройки.

Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

Трубчатая печь высокого давления KINTEK: прецизионный нагрев до 1100°C с контролем давления 15 МПа. Идеально подходит для спекания, выращивания кристаллов и лабораторных исследований. Возможны индивидуальные решения.

1400℃ муфельная печь для лаборатории

Муфельная печь KT-14M: прецизионный нагрев до 1400°C с элементами SiC, ПИД-регулирование и энергоэффективная конструкция. Идеально подходит для лабораторий.

2200 ℃ Графитовая вакуумная печь для термообработки

2200℃ Графитовая вакуумная печь для высокотемпературного спекания. Точный ПИД-контроль, вакуум 6*10-³Па, долговечный нагрев графита. Идеально подходит для исследований и производства.

Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

Система KINTEK RF PECVD: Прецизионное осаждение тонких пленок для полупроводников, оптики и МЭМС. Автоматизированный низкотемпературный процесс с превосходным качеством пленки. Возможны индивидуальные решения.

Связанные статьи

Почему ваша вакуумная печь вышла из строя после переезда лаборатории — и как этого избежать

Узнайте, почему вакуумные печи часто выходят из строя после перемещения, и как надежная конструкция предотвращает дорогостоящие повреждения уплотнений и компонентов. Защитите свои инвестиции.

Почему ваши спеченные детали выходят из строя: дело не только в нагреве, но и в давлении и чистоте

Сталкиваетесь с пористыми, слабыми или загрязненными спеченными материалами? Узнайте, почему простое повышение температуры не является решением, и как взаимодействие нагрева, давления и вакуума является ключом к успеху.

За гранью простого нагрева: синтезирующая сила давления в вакуумной печи

Узнайте, почему добавление механического давления к вакуумной печи превращает ее из простого нагревателя в передовой инструмент для синтеза материалов, позволяющий создавать плотные материалы.

Как выбрать правильную температуру печи для вакуумного горячего прессования для ваших материалов

Узнайте, как выбрать правильную температуру печи для вакуумного горячего прессования для таких материалов, как керамика, металлы и сплавы. Оптимизируйте спекание с помощью советов экспертов.

Ловушка микроволнового спекания: почему «лучшая» печь может оказаться неправильным выбором для вашей лаборатории

Всегда ли микроволновое спекание — лучший выбор? Узнайте о скрытых затратах и найдите более разумный способ выбора подходящей высокотемпературной печи для вашей лаборатории.

Мастерство чистоты материалов: Стратегическая роль горизонтальной вакуумной печи

Узнайте, как горизонтальные вакуумные печи создают безупречную среду для улучшения свойств материалов при термообработке, спекании и передовом синтезе.

Как вакуумные печи горячего прессования трансформируют передовое материаловедение

Вакуумные печи горячего прессования обеспечивают точный синтез материалов для аэрокосмической, электронной и энергетической отраслей, повышая плотность, прочность и надежность.

Мастерство пустоты: Как вакуумные печи придают прочность и красоту стоматологическим реставрациям

Вакуумная печь активно удаляет атмосферные газы во время обжига, устраняя пористость и окисление для получения более прочных и эстетичных стоматологических реставраций.

Трещины на цирконии, несоответствие оттенков: настоящая причина неудач вашей печи для спекания

Перестаньте винить материалы. Узнайте первопричину несоответствия оттенков при спекании в стоматологии — печь «единого размера для всех» — и как специализированное решение положит конец дорогостоящим переделкам.

За пределами списка запчастей: настоящая причина отказа вашей вакуумной горячей прессовой машины (и как это исправить)

Расстроены непоследовательными результатами вакуумного горячего прессования? Узнайте, почему простая модернизация деталей не работает, и как системный подход открывает путь к стабильному успеху.

Сравнение методов синтеза алмазов методом CVD для промышленного применения

Сравните методы синтеза алмазов методом CVD (HFCVD, DC Plasma Arc Jet, MPCVD) по стоимости, качеству и промышленным применениям, таким как инструменты, оптика и квантовые технологии.