Коротко говоря, горячее прессование обеспечивает получение компонентов с превосходными механическими свойствами, высокой точностью размеров и исключительной целостностью материала. Одновременное применение высокой температуры и давления, часто в вакууме, позволяет консолидировать материалы в плотную, твердую форму с минимальной пористостью, что делает этот метод предпочтительным для создания высокопроизводительных деталей.

Горячее прессование — это больше, чем техника формования; это процесс консолидации материала. Его основная ценность заключается в способности достигать почти полной плотности, что принципиально улучшает внутренние свойства материала за счет устранения пустот и обеспечения полного молекулярного связывания.

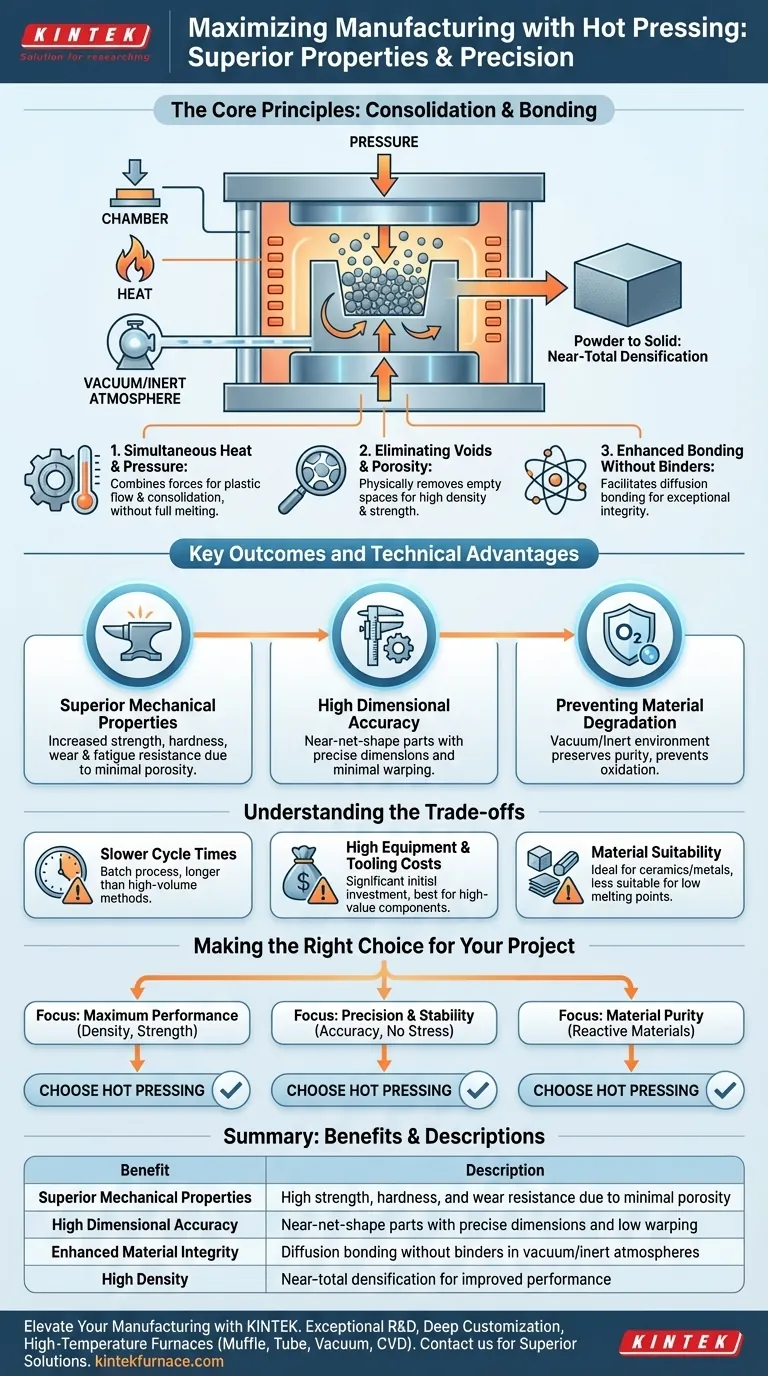

Основные принципы горячего прессования

Чтобы понять его преимущества, вы должны сначала понять, как горячее прессование принципиально изменяет материал. Речь идет не просто о плавлении и формовании; речь идет о принуждении твердых частиц к связыванию в экстремальных условиях.

Одновременное воздействие тепла и давления

Процесс сочетает контролируемый нагрев с огромным давлением. Это позволяет частицам материала деформироваться и пластически течь, заполняя любые промежутки между ними без обязательного достижения полной точки плавления.

Это сочетание позволяет консолидировать порошки в твердую, монолитную структуру.

Устранение пустот и пористости

Приложенное давление физически вытесняет пустые пространства (пористость) между зернами или частицами материала. В результате получается конечный продукт с чрезвычайно высокой плотностью, часто приближающейся к 100% от теоретического максимума материала.

Высокая плотность напрямую коррелирует с превосходной прочностью и производительностью.

Улучшенное связывание без связующих веществ

Многие методы производства на основе порошков требуют химических связующих для скрепления частиц, которые могут стать причиной разрушения. Горячее прессование устраняет необходимость в этих связующих.

Тепло и давление способствуют диффузионному связыванию, при котором атомы из соседних частиц мигрируют через границы, образуя единую, непрерывную твердую деталь с исключительной целостностью.

Ключевые результаты и технические преимущества

Принципы горячего прессования непосредственно приводят к ощутимым преимуществам, которые критически важны для требовательных применений в аэрокосмической, оборонной и медицинской промышленности.

Превосходные механические свойства

Создавая почти свободную от пустот структуру, горячее прессование производит детали, которые значительно прочнее, тверже и более устойчивы к износу и усталости. Отсутствие внутренних дефектов означает меньшее количество точек, где могут возникать трещины.

Высокая точность размеров

Материал течет равномерно внутри жесткой формы под точным контролем. Это минимизирует деформацию и внутреннее напряжение, в результате чего получается деталь практически готовой формы, которая требует минимальной или нулевой последующей обработки. Конечный компонент точно соответствует размерам формы.

Предотвращение деградации материала

Многие передовые материалы, включая некоторые металлы и керамику, очень реактивны с кислородом при высоких температурах. Горячее прессование часто выполняется в вакууме или инертной газовой среде.

Эта атмосфера предотвращает окисление и загрязнение, сохраняя химическую чистоту материала и гарантируя, что его предполагаемые эксплуатационные характеристики не будут нарушены.

Понимание компромиссов

Ни один производственный процесс не обходится без своих ограничений. Объективность требует признания того, где горячее прессование может быть не идеальным выбором.

Более медленное время цикла

Горячее прессование — это периодический процесс, который требует точного контроля циклов нагрева, выдержки и охлаждения. По сравнению с высокопроизводительными методами, такими как литье под давлением или штамповка, его время цикла значительно дольше.

Высокие затраты на оборудование и оснастку

Вакуумные горячие прессы и специализированные формы — часто изготавливаемые из графита или керамических композитов — дороги. Эти высокие первоначальные инвестиции делают процесс наиболее подходящим для дорогостоящих компонентов, где производительность оправдывает затраты.

Применимость материала

Процесс идеален для керамики, металлических порошков и композитов, которым полезно уплотнение. Однако он менее подходит для материалов с низкими температурами плавления или тех, которые могут деградировать при требуемых температуре и давлении.

Правильный выбор для вашего проекта

Выбор горячего прессования полностью зависит от неотъемлемых требований вашего проекта. Используйте эти рекомендации, чтобы определить, соответствует ли он вашим целям.

- Если ваша основная цель — максимальная производительность: Выбирайте горячее прессование, когда вам требуется максимально возможная плотность материала, прочность и твердость для критически важного применения.

- Если ваша основная цель — точность и стабильность: Используйте этот метод для сложных деталей, где точность размеров и отсутствие внутренних напряжений имеют первостепенное значение.

- Если ваша основная цель — чистота материала: Горячее прессование в вакууме необходимо при работе с реактивными материалами, которые не переносят окисления во время изготовления.

В конечном итоге, горячее прессование — это окончательный выбор, когда производительность и надежность компонента не могут быть скомпрометированы.

Сводная таблица:

| Преимущество | Описание |

|---|---|

| Превосходные механические свойства | Высокая прочность, твердость и износостойкость благодаря минимальной пористости |

| Высокая точность размеров | Детали почти готовой формы с точными размерами и низкой деформацией |

| Улучшенная целостность материала | Диффузионное связывание без связующих веществ в вакуумной/инертной атмосфере |

| Высокая плотность | Почти полное уплотнение для повышения производительности |

Готовы улучшить свое производство с помощью высокопроизводительных решений для горячего прессования? В KINTEK мы используем исключительные научно-исследовательские разработки и собственное производство для предоставления передовых высокотемпературных печных решений, включая муфельные, трубчатые, вращающиеся печи, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наши широкие возможности глубокой настройки гарантируют, что мы точно удовлетворим ваши уникальные экспериментальные требования. Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт может принести превосходные механические свойства, точность размеров и целостность материала в ваши проекты!

Визуальное руководство

Связанные товары

- Вакуумный горячий пресс печь машина нагретый вакуумный пресс

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Вакуумный горячий пресс печь машина для ламинирования и отопления

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

Люди также спрашивают

- Каковы преимущества использования лабораторного термопресса для пленок F-MWCNT? Увеличение коэффициента мощности на 400%

- Какую роль играет высокопроизводительный лабораторный пресс в процессе отверждения? Раскройте секрет превосходной прочности композитов

- Какую роль играют лабораторная прессовальная машина и набор стальных штампов в подготовке компактов Mn2AlB2?

- Какую роль играет пресс высокого давления при подготовке образцов цинка? Оптимизация карботермического восстановления

- Почему прецизионные формы и лабораторные прессы имеют решающее значение для керамики с добавлением ниобия TiO2? Достижение 94% теоретической плотности