Идеальная закалочная среда определяется четырьмя ключевыми характеристиками: специфический профиль охлаждения для достижения желаемой твердости без дефектов, долговременная стабильность для получения постоянных результатов, эксплуатационная безопасность и экологичность, а также общая экономическая эффективность. По сути, она должна быстро охлаждать заготовку при высоких температурах, но медленно, как только металл входит в критический диапазон превращения, чтобы предотвратить растрескивание и деформацию.

Концепция единого «идеального» закалочного средства является теоретическим эталоном. На практике оптимальный выбор всегда представляет собой стратегический компромисс, балансирующий металлургическую цель твердости с практическими потребностями в стабильности размеров, безопасности и стоимости.

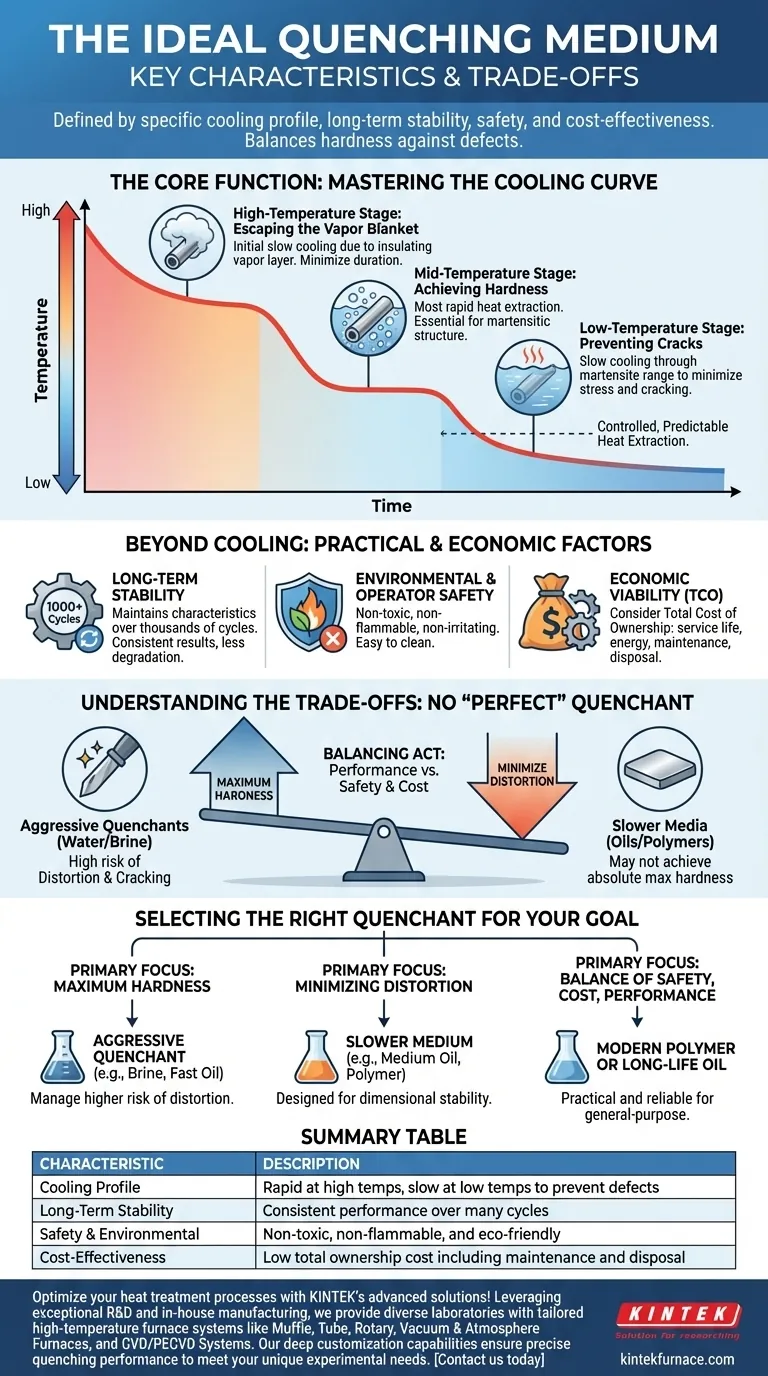

Основная функция: освоение кривой охлаждения

Наиболее важной характеристикой любой закалочной среды является ее способность отводить тепло от заготовки контролируемым и предсказуемым образом. Этот процесс не является линейным и может быть разбит на три различных этапа.

Высокотемпературный этап: выход из паровой рубашки

Когда горячая деталь впервые попадает в закалочное средство, вокруг нее мгновенно образуется слой пара, называемый паровой рубашкой. Этот слой действует как изолятор, значительно замедляя начальную скорость охлаждения. Идеальная среда минимизирует продолжительность и стабильность этой фазы, чтобы начать эффективное охлаждение как можно быстрее.

Среднетемпературный этап: достижение твердости

После схлопывания паровой рубашки закалочное средство переходит в фазу ядерного кипения. На этом этапе происходит самое быстрое отведение тепла, поскольку жидкость бурно кипит на поверхности заготовки. Быстрая скорость охлаждения на этой стадии необходима для предотвращения образования мягких микроструктур (таких как перлит) и достижения желаемой закаленной мартенситной структуры.

Низкотемпературный этап: предотвращение трещин

По мере дальнейшего охлаждения детали она входит в стадию конвективного охлаждения. Здесь кипение прекращается, и тепло отводится медленнее посредством конвекции. Крайне важно, чтобы скорость охлаждения была низкой в этом диапазоне, особенно когда сталь проходит температуры начала (Ms) и конца (Mf) мартенситного превращения. Замедление здесь снижает термическое напряжение, минимизируя риск деформации и закалочных трещин.

Помимо охлаждения: практические и экономические факторы

Хотя кривая охлаждения определяет металлургический результат, несколько других факторов определяют реальную жизнеспособность и надежность закалочного средства.

Долговременная стабильность и постоянство

Эффективная среда должна сохранять свои охлаждающие характеристики на протяжении тысяч циклов. Деградация из-за тепла или загрязнения приводит к непостоянным результатам, вызывая непредсказуемое качество заготовок и требуя дорогостоящих корректировок процесса. Стабильность гарантирует, что 1000-я деталь закаливается так же, как и первая.

Экологическая безопасность и безопасность оператора

Современное производство уделяет большое внимание безопасности. Идеальная среда нетоксична, негорюча и не вызывает раздражения у операторов. Она не должна выделять опасные пары и должна легко очищаться от деталей без использования агрессивных химикатов.

Экономическая целесообразность (общая стоимость владения)

Первоначальная цена покупки — это лишь часть уравнения. Действительно экономически эффективное закалочное средство учитывает общую стоимость владения, которая включает срок службы, требования к обслуживанию, потребление энергии для нагрева или охлаждения, а также затраты на утилизацию.

Понимание компромиссов: отсутствие «идеального» закалочного средства

Каждое закалочное средство представляет собой компромисс. Понимание этих компромиссов является ключом к принятию обоснованного решения.

Твердость против деформации

Это фундаментальный металлургический компромисс. Агрессивные закалочные средства, такие как вода или рассол, обеспечивают чрезвычайно быстрое охлаждение для максимальной твердости, но создают огромные внутренние напряжения, что приводит к высокому риску коробления и растрескивания. Более медленные среды, такие как масла, более щадящие для детали, но могут не достигать абсолютной максимальной твердости.

Производительность против безопасности и стоимости

Вода дешева, негорюча и эффективна, но ее кривая охлаждения часто слишком агрессивна и трудно контролируема. Традиционные масла обеспечивают превосходный контроль, но создают пожароопасность и выделяют пары. Современные полимерные закалочные средства устраняют этот пробел, предлагая регулируемые скорости охлаждения и повышенную безопасность, но они могут быть дороже и требуют более строгого контроля концентрации.

Выбор правильного закалочного средства для вашей цели

Ваш выбор должен основываться на основной цели для вашей конкретной заготовки.

- Если ваша основная цель — максимальная твердость: Выберите агрессивное закалочное средство, такое как рассол или быстродействующее масло, но будьте готовы к более высокому риску деформации.

- Если ваша основная цель — минимизация деформации: Выберите более медленное, более контролируемое средство, такое как среднескоростное закалочное масло или полимерное закалочное средство, разработанное для стабильности размеров.

- Если ваша основная цель — баланс безопасности, стоимости и производительности: Современные полимерные закалочные средства или высококачественные, долговечные закалочные масла часто являются наиболее практичным и надежным выбором для общего назначения термообработки.

В конечном итоге, выбор правильного закалочного средства сводится к подбору инструмента для конкретной металлургической задачи.

Сводная таблица:

| Характеристика | Описание |

|---|---|

| Профиль охлаждения | Быстрое при высоких температурах, медленное при низких температурах для предотвращения дефектов |

| Долговременная стабильность | Постоянная производительность на протяжении многих циклов |

| Безопасность и экологичность | Нетоксичный, негорючий и экологически чистый |

| Экономическая эффективность | Низкая общая стоимость владения, включая обслуживание и утилизацию |

Оптимизируйте процессы термообработки с помощью передовых решений KINTEK! Используя исключительные научно-исследовательские разработки и собственное производство, мы предоставляем различным лабораториям специализированные высокотемпературные печные системы, такие как муфельные, трубчатые, ротационные, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наши широкие возможности индивидуальной настройки обеспечивают точную производительность закалки для удовлетворения ваших уникальных экспериментальных потребностей. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем повысить эффективность и результаты вашей лаборатории!

Визуальное руководство

Связанные товары

- Лабораторная муфельная печь с нижним подъемом

- 1400℃ муфельная печь для лаборатории

- 1700℃ высокотемпературная муфельная печь для лаборатории

- 1800℃ высокотемпературная муфельная печь для лаборатории

- Многозональная лабораторная кварцевая трубчатая печь трубчатая печь

Люди также спрашивают

- Какие вещества запрещено вводить в камеру печи? Предотвращение катастрофического отказа

- Какие металлы нельзя нагревать индукционным способом? Понимание пригодности материалов для эффективного нагрева

- Какова роль муфельной печи в синтезе водорастворимого Sr3Al2O6? Точность в производстве SAO

- Как лабораторная муфельная печь способствует процессу карбонизации биомассы? Достижение точного производства биоугля

- Какие условия окружающей среды критически важны для керамизации SiOC? Освойте точное окисление и контроль температуры