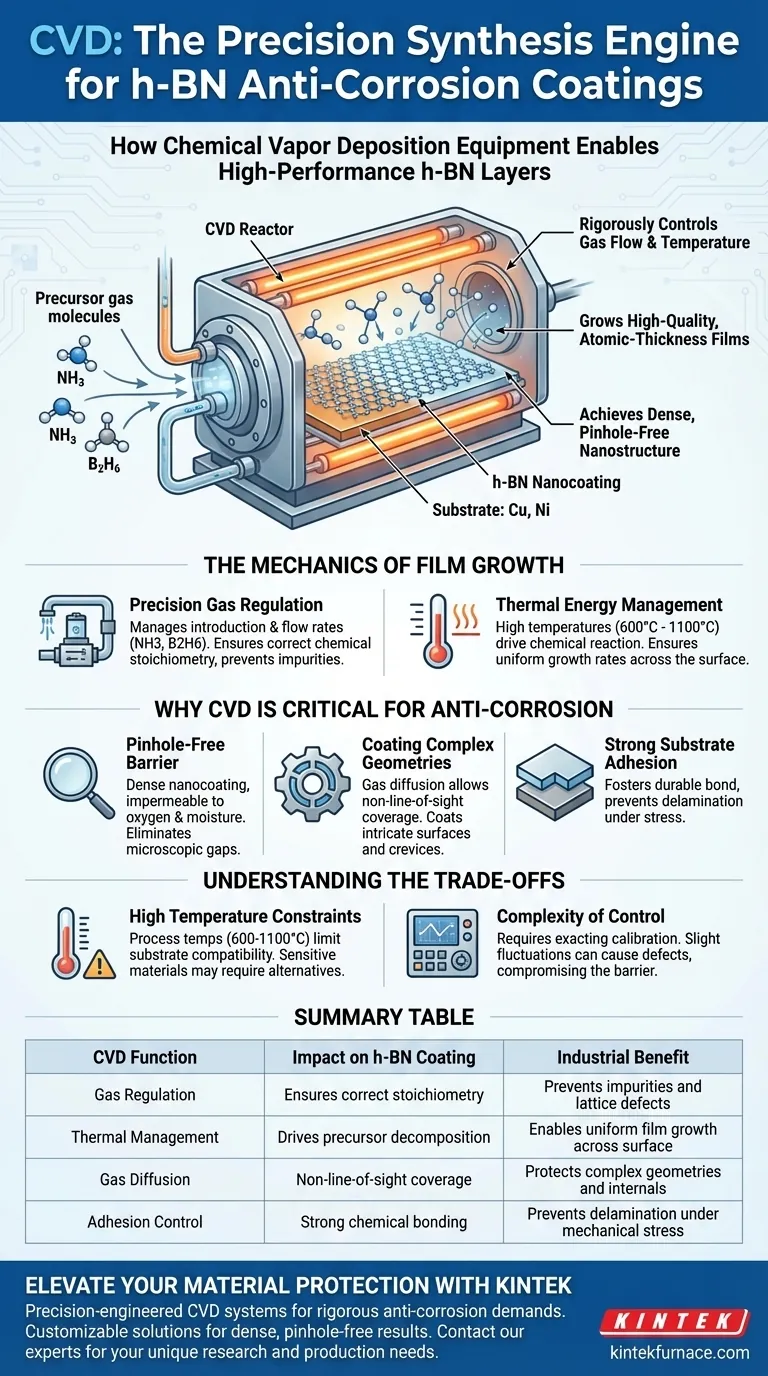

Оборудование для химического осаждения из паровой фазы (CVD) функционирует как прецизионный синтезирующий механизм, необходимый для создания высокопроизводительных покрытий из гексагонального нитрида бора (h-BN). Его основная задача заключается в строгом контроле потока специфических газов-предшественников и температуры реакции для выращивания высококачественных пленок атомной толщины непосредственно на металлических подложках. Такой уровень контроля является единственным способом достижения плотной, свободной от пор наноструктуры, необходимой для эффективной антикоррозионной защиты h-BN.

Основная ценность оборудования CVD заключается в его способности производить непрерывные, непроницаемые слои h-BN путем управления динамикой газов и тепловой энергией. Этот процесс устраняет микроскопические дефекты, раскрывая присущую материалу стойкость к окислению и химическую инертность.

Механика роста пленки

Точное регулирование подачи газа

Оборудование управляет подачей и скоростью потока специфических газов-предшественников, обычно аммиака и диборана.

Точно настраивая эти параметры, система обеспечивает правильное химическое стехиометрическое соотношение для формирования решетки h-BN. Это предотвращает попадание примесей, которые могут поставить под угрозу целостность покрытия.

Управление тепловой энергией

Системы CVD используют высокие температуры для ускорения химической реакции, необходимой для роста пленки.

Эта тепловая энергия расщепляет газы-предшественники, позволяя атомам бора и азота осаждаться и связываться с подложкой. Оборудование поддерживает эти температуры для обеспечения равномерной скорости роста по всей поверхности.

Почему CVD критически важен для антикоррозионной защиты

Создание непроницаемого барьера

Чтобы покрытие предотвращало коррозию, оно должно быть непроницаемым для кислорода и влаги.

CVD позволяет создавать плотные нанопокрытия, свободные от «пор» или микроскопических зазоров. Эта непрерывная структура позволяет h-BN полностью использовать свои барьерные свойства и стойкость к окислению.

Нанесение покрытий на сложные геометрии

В отличие от методов физического нанесения, требующих прямой видимости, CVD полагается на диффузию газа.

Это позволяет оборудованию покрывать сложные поверхности, внутренние геометрии и труднодоступные участки уплотнений. Газ проникает во все щели, обеспечивая комплексную защиту независимо от формы детали.

Прочное сцепление с подложкой

Процесс CVD способствует образованию прочной, долговечной связи между пленкой h-BN и металлической подложкой.

Это предотвращает отслаивание покрытия при нагрузке, гарантируя, что оно останется неповрежденным даже в условиях высоких нагрузок. Распространенными подложками для этого процесса являются медь и никель.

Понимание компромиссов

Ограничения по высокой температуре

Стандартные процессы термического CVD обычно требуют температур от 600°C до 1100°C для эффективного расщепления газов-предшественников.

Это высокое тепловое требование ограничивает типы подложек, которые могут быть покрыты без повреждений. Материалы, чувствительные к высоким температурам, могут потребовать специализированных вариаций процесса CVD или альтернативных методов нанесения покрытий.

Сложность управления

Достижение состояния «без пор» не является автоматическим; оно требует точной калибровки оборудования.

Если потоки газа или температуры колеблются даже незначительно, образующаяся пленка может иметь дефекты. Эти дефекты нарушают антикоррозионный барьер, делая покрытие неэффективным.

Сделайте правильный выбор для своей цели

При оценке CVD для применений h-BN учитывайте ваши конкретные требования к производительности:

- Если ваш основной приоритет — абсолютная целостность барьера: Отдавайте предпочтение оборудованию с расширенным управлением потоком, чтобы обеспечить плотность пленки и отсутствие пор.

- Если ваш основной приоритет — сложная геометрия деталей: Используйте природу CVD, не требующую прямой видимости, для защиты внутренних поверхностей и сложных деталей, недоступных для распыления.

- Если ваш основной приоритет — совместимость с подложкой: Убедитесь, что ваш основной металл может выдерживать температуры процесса от 600°C до 1100°C, необходимые для термического CVD.

В конечном итоге, оборудование CVD обеспечивает связь между исходным химическим потенциалом и практичным защитным экраном промышленного класса.

Сводная таблица:

| Функция CVD | Влияние на покрытие h-BN | Промышленное преимущество |

|---|---|---|

| Регулирование подачи газа | Обеспечивает правильное стехиометрическое соотношение | Предотвращает попадание примесей и дефектов решетки |

| Управление температурой | Ускоряет разложение предшественников | Обеспечивает равномерный рост пленки по всей поверхности |

| Диффузия газа | Покрытие без прямой видимости | Защищает сложные геометрии и внутренние части |

| Контроль адгезии | Прочное химическое связывание | Предотвращает отслаивание при механических нагрузках |

Повысьте защиту ваших материалов с KINTEK

Раскройте весь потенциал покрытий из гексагонального нитрида бора с помощью прецизионно разработанных систем CVD от KINTEK. Опираясь на экспертные исследования и разработки и производство мирового класса, мы предлагаем высокопроизводительные системы CVD, муфельные, трубчатые и вакуумные печи, специально разработанные для удовлетворения строгих требований антикоррозионных применений. Независимо от того, наносите ли вы покрытия на сложные геометрии или вам требуется абсолютная целостность барьера, наши настраиваемые лабораторные высокотемпературные решения каждый раз обеспечивают плотные, свободные от пор результаты.

Готовы оптимизировать синтез тонких пленок? Свяжитесь с нашими техническими экспертами сегодня, чтобы подобрать идеальную систему для ваших уникальных исследовательских и производственных нужд.

Визуальное руководство

Связанные товары

- Наклонная вращающаяся машина печи трубки PECVD плазмы усиленного химического осаждения

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Печь с разделенной камерой CVD трубки с вакуумной станцией CVD машины

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- Оборудование системы машины HFCVD для нанесения наноалмазного покрытия

Люди также спрашивают

- Какие еще специализированные области используют печи CVD? Исследуйте аэрокосмическую отрасль, оптику, энергетику и материаловедение

- Каковы характеристики пленок, получаемых методом химического осаждения из газовой фазы (CVD)? Создавайте превосходные тонкие пленки для своих применений

- Каковы преимущества понимания принципов CVD и внедрения передовых стратегий? Повышение производительности и надежности компонентов

- Почему для фосфоризации MnO2/CF необходима двухзонная трубчатая печь? Освойте синтез CVD с точным контролем

- Как можно регулировать физические характеристики кристаллических структур GaN? Точный контроль с помощью параметров роста

- Какова конфигурация печей CVD? Откройте для себя точное осаждение тонких пленок

- Каковы преимущества TMGa в MOCVD бета-оксида галлия? Достижение высоких скоростей роста и промышленная масштабируемость

- Что такое процесс CVD? Овладейте осаждением тонких пленок для высокопроизводительных материалов