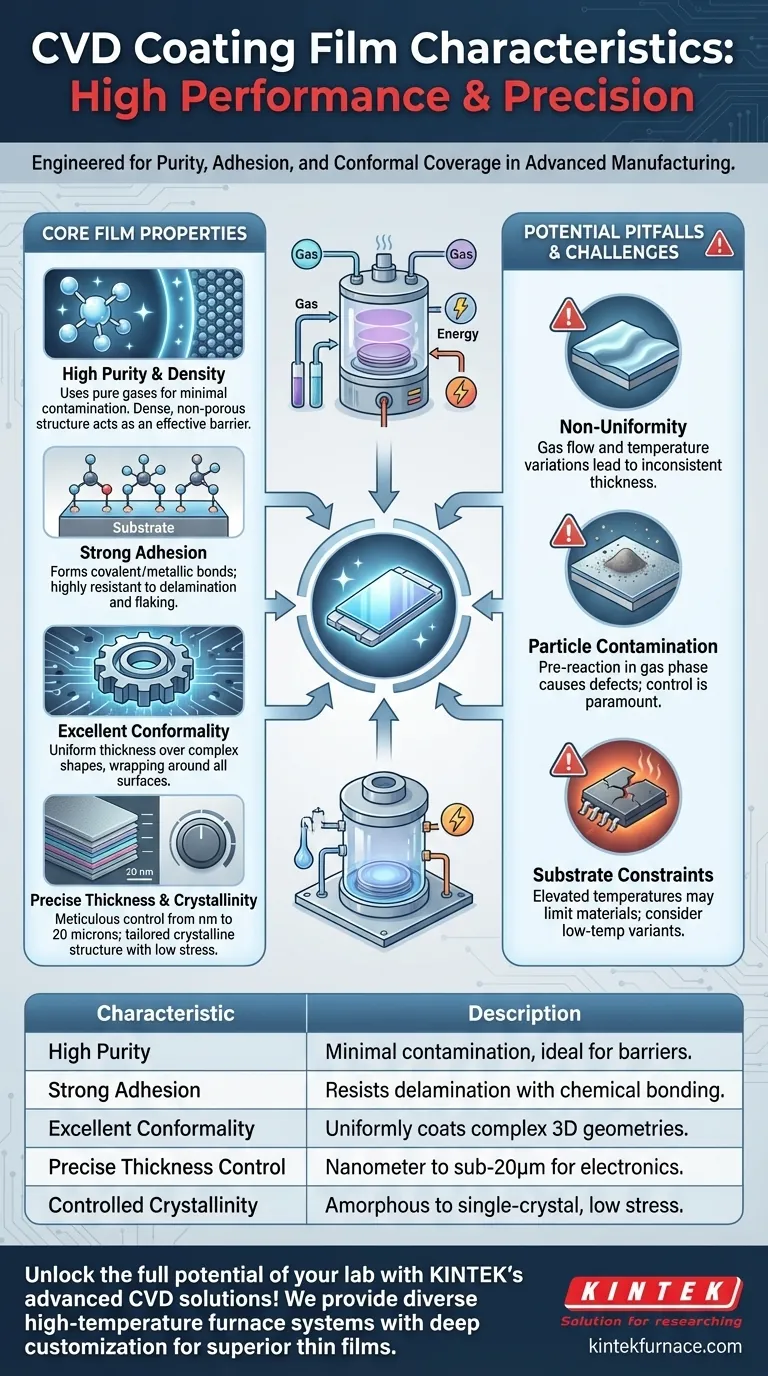

По своей сути, пленка, полученная методом химического осаждения из газовой фазы (CVD), известна своей высокой чистотой, прочной адгезией к подложке и исключительной способностью конформно покрывать сложные формы. Эти пленки обычно плотные, обладают хорошей кристалличностью и могут быть выращены с точным контролем толщины, часто в диапазоне от нанометров до менее 20 микрон.

Хотя CVD способен производить исключительно однородные, высококачественные пленки, этот результат не является автоматическим. Конечные характеристики в значительной степени зависят от точного контроля параметров процесса, и плохо управляемый процесс может привести к прямо противоположному результату: неоднородным покрытиям с загрязнением частицами.

Основные свойства пленки при хорошо контролируемом процессе CVD

Понимание идеальных характеристик CVD-пленки показывает, почему этот процесс выбирается для многих передовых производственных применений, от полупроводников до аэрокосмических компонентов.

Исключительная чистота и плотность

В процессе CVD используются прекурсорные газы высокой чистоты, которые реагируют, образуя твердую пленку. Этот метод изначально позволяет избежать многих загрязняющих веществ, обнаруживаемых в других методах осаждения, что приводит к получению пленок очень высокой чистоты.

Эти пленки также обычно плотные и непористые, что крайне важно для создания эффективных барьерных слоев против коррозии или диффузии.

Прочная адгезия

Пленка не просто находится на поверхности; она выращивается посредством химических реакций, где сама подложка часто выступает в качестве катализатора. Это создает прочную ковалентную или металлическую связь на границе раздела между подложкой и покрытием.

Эта химическая интеграция обеспечивает отличную адгезию, делая пленку очень устойчивой к расслоению или отслаиванию.

Отличная конформность (огибание)

Одним из наиболее значительных преимуществ CVD является его способность осаждать пленку одинаковой толщины на сложные трехмерные поверхности, включая канавки, отверстия и замысловатые геометрии.

Эта способность к "огибанию", известная как конформность, обусловлена газообразной природой прекурсоров, которые могут диффундировать и достигать всех открытых поверхностей подложки перед реакцией.

Точный контроль толщины

CVD позволяет тщательно контролировать толщину пленки, от нескольких нанометров до примерно 20 микрон. Это резко контрастирует с традиционными методами, которые осаждают гораздо более толстые слои (50-500 микрон).

Эта точность жизненно важна для применений в микроэлектронике и оптике, где толщина пленки напрямую влияет на производительность устройства.

Контролируемая кристалличность и низкое напряжение

Тщательно управляя параметрами процесса, такими как температура и давление, инженеры могут влиять на кристаллическую структуру растущей пленки, от аморфных до поликристаллических и монокристаллических (эпитаксиальных) слоев.

Кроме того, оптимизированные CVD-процессы могут производить пленки с низким остаточным напряжением, предотвращая растрескивание или коробление подложки, что особенно важно в прецизионных применениях.

Понимание компромиссов и потенциальных ловушек

Идеальные свойства CVD-пленки достигаются только тогда, когда процесс идеально настроен. Понимание потенциальных режимов отказа является ключом к реалистичной оценке.

Проблема однородности

Наиболее распространенной причиной отказа является неоднородность. Если поток газа, температура или давление изменяются по поверхности подложки, пленка будет расти с разной скоростью, что приводит к непостоянной толщине.

Достижение высокой однородности, особенно в крупномасштабных реакторах, требует сложного проектирования, чтобы гарантировать, что все части подложки испытывают идентичные условия. Именно здесь контроль процесса становится первостепенным.

Риск загрязнения частицами

Если прекурсорные газы реагируют в газовой фазе до достижения подложки, они могут образовывать крошечные твердые частицы. Эти частицы затем могут оседать на пленке, вызывая дефекты и загрязнение.

Эта проблема смягчается путем контроля температуры и давления для обеспечения того, чтобы химическая реакция происходила в основном на поверхности подложки, а не в объеме реактора.

Ограничения по подложке и температуре

Хотя некоторые варианты считаются "низкотемпературными" процессами, многие методы CVD требуют повышенных температур для протекания необходимых химических реакций.

Это может ограничивать типы материалов подложки, которые могут быть покрыты. Например, стандартный CVD может быть слишком горячим для многих полимеров или чувствительных к температуре электронных компонентов, что требует специального варианта, такого как плазменно-усиленное CVD (PECVD).

Правильный выбор для вашего применения

Выбор метода осаждения полностью зависит от конкретных требований вашего конечного продукта.

- Если ваша основная задача — покрытие сложных 3D-форм или внутренних поверхностей: исключительная конформность CVD делает его превосходным выбором по сравнению с прямолинейными методами, такими как PVD.

- Если ваша основная задача — достижение максимально возможной чистоты и плотности материала: CVD является ведущим кандидатом, особенно для полупроводниковых и оптических применений.

- Если вы работаете с термочувствительными подложками, такими как пластик: вы должны специально рассмотреть низкотемпературные варианты, такие как плазменно-усиленное CVD (PECVD) или атомно-слоевое осаждение (ALD).

- Если ваша основная задача — быстрое, недорогое покрытие простых плоских поверхностей: сложность и стоимость высокопроизводительной системы CVD могут быть излишними, и другие методы могут быть более экономичными.

В конечном итоге, CVD предоставляет мощный набор инструментов для создания тонких пленок с точно контролируемыми свойствами.

Сводная таблица:

| Характеристика | Описание |

|---|---|

| Высокая чистота | Использует чистые прекурсорные газы для минимального загрязнения, идеально подходит для барьерных слоев. |

| Прочная адгезия | Образует ковалентные/металлические связи, предотвращая расслоение и отслаивание. |

| Отличная конформность | Равномерно покрывает сложные 3D-формы, такие как канавки и отверстия. |

| Точный контроль толщины | Достигает толщины от нанометров до менее 20 микрон для микроэлектроники и оптики. |

| Контролируемая кристалличность | Позволяет получать аморфные и монокристаллические пленки с низким напряжением для предотвращения растрескивания. |

Раскройте весь потенциал вашей лаборатории с передовыми решениями CVD от KINTEK! Используя исключительные исследования и разработки, а также собственное производство, мы предоставляем различным лабораториям высокотемпературные печные системы, такие как CVD/PECVD, муфельные, трубчатые, ротационные, вакуумные и атмосферные печи. Наши широкие возможности глубокой настройки обеспечивают точное соответствие вашим уникальным экспериментальным потребностям, предоставляя превосходные тонкие пленки для полупроводников, аэрокосмической промышленности и многого другого. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем улучшить ваши исследования и производственные процессы!

Визуальное руководство

Связанные товары

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

Люди также спрашивают

- Где обычно используются трубчатые печи CVD? Важны для высокотехнологичных материалов и электроники

- Почему системы спекания в трубчатых печах CVD незаменимы для исследования и производства 2D-материалов?

- Почему конструкция трубы важна в печах CVD? Обеспечение равномерного осаждения для получения пленок высокого качества

- Каков принцип работы трубчатой печи CVD? Добейтесь точного осаждения тонких пленок для вашей лаборатории

- Какие типы контроля атмосферы поддерживает трубчатая печь для ХОВ? Вакуум и газовый контроль для точности