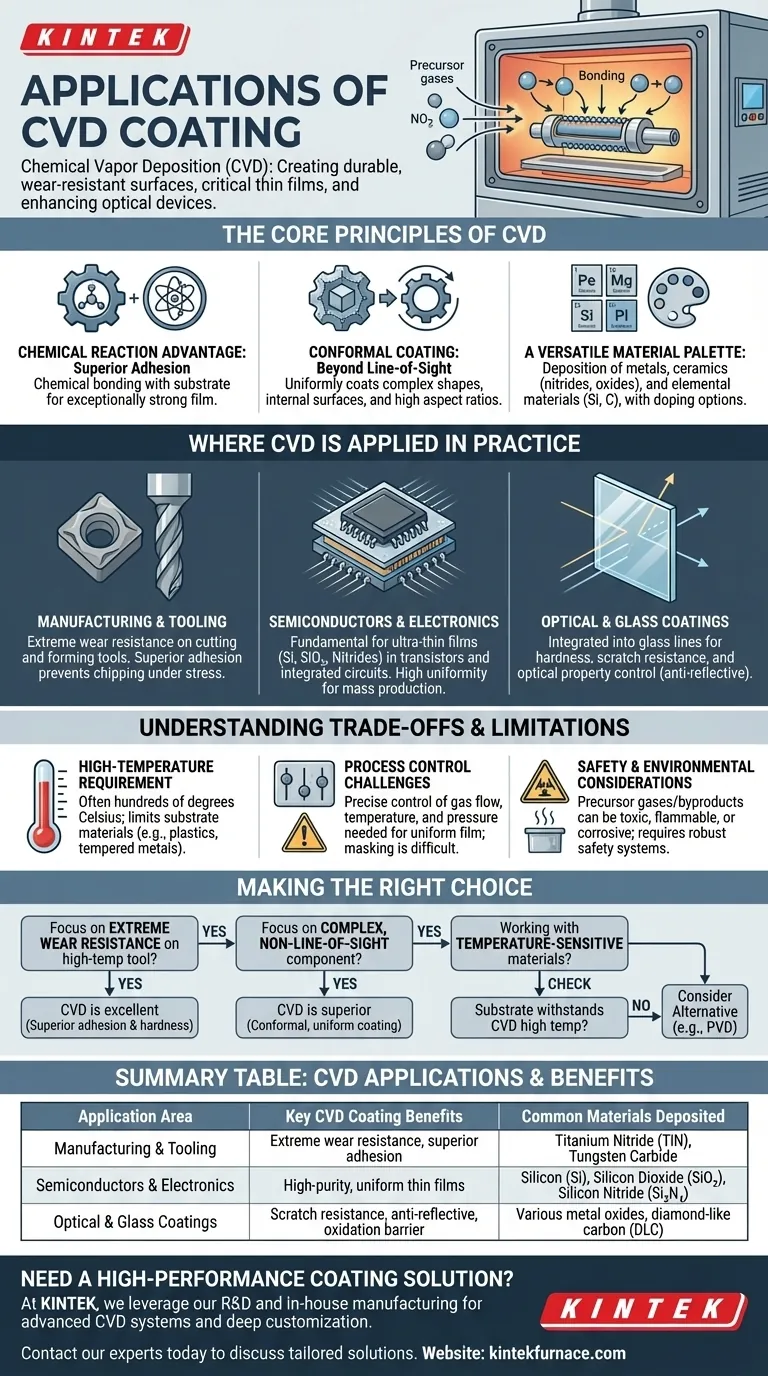

По своей сути, химическое осаждение из газовой фазы (CVD) — это очень универсальный процесс нанесения покрытий, используемый в самых разных отраслях промышленности. Его основные области применения — создание чрезвычайно прочных, износостойких поверхностей для производственных инструментов, осаждение критически важных тонких пленок в полупроводниковой промышленности и улучшение свойств оптических устройств и стекла.

CVD является предпочтительным методом, когда требуется высоко адгезионное и равномерное покрытие на компоненте, особенно сложной формы. Его отличительной особенностью является химическая реакция, которая связывает покрытие с поверхностью, создавая превосходную долговечность, но это требует высоких температур, которые ограничивают типы материалов, которые могут быть покрыты.

Основные принципы CVD

Чтобы понять его применение, вы должны сначала понять, почему CVD выбирается среди других методов. Его уникальный процесс химической реакции в газовой фазе обеспечивает явные преимущества.

Преимущество химической реакции: превосходная адгезия

CVD — это не просто нанесение материала на поверхность. Процесс включает введение газов-прекурсоров в высокотемпературную камеру, которые затем реагируют и химически связываются с подложкой.

Это создает исключительно прочную, адгезионную пленку, которая становится частью самой подложки. Эта связь часто превосходит адгезию, достигаемую с помощью методов физического осаждения.

Конформное покрытие: за пределами прямой видимости

Поскольку покрытие образуется из газа, оно может проникать в сложные элементы и вокруг них. Это делает CVD идеальным для равномерного покрытия сложных форм, внутренних поверхностей и компонентов с высоким соотношением сторон.

В отличие от процессов прямой видимости, таких как PVD, CVD обеспечивает равномерное покрытие всех поверхностей, что является критически важным требованием для многих передовых компонентов.

Универсальная палитра материалов

CVD может использоваться для осаждения широкого спектра материалов. Это включает металлы, керамику, такую как нитриды и оксиды, и элементарные материалы, такие как кремний и углерод.

Кроме того, эти материалы могут быть "легированы" в процессе для функционализации покрытия для конкретных целей, таких как изменение электропроводности в полупроводниках.

Где CVD применяется на практике

Уникальные характеристики процесса CVD делают его идеальным решением для нескольких ключевых промышленных задач.

Производство и инструментарий

Наиболее распространенное применение CVD — создание износостойких покрытий на металлообрабатывающих и режущих инструментах. Твердосплавные фрезы, токарные инструменты и другие изнашиваемые компоненты значительно выигрывают от твердого покрытия, такого как нитрид титана.

Превосходная адгезия, обеспечиваемая процессом CVD, гарантирует, что покрытие не будет скалываться или отслаиваться под экстремальным напряжением и нагревом при механической обработке.

Полупроводники и электроника

CVD является фундаментальным для современного производства электроники. Он используется для осаждения ультратонких пленок кремния, диоксида кремния и различных нитридов, которые образуют строительные блоки транзисторов и интегральных схем.

Процесс предлагает высокие скорости осаждения для массового производства и способность создавать высокооднородные слои, что крайне важно для производительности и надежности микроэлектронных устройств.

Оптические и стеклянные покрытия

В стекольной промышленности CVD часто интегрируется непосредственно в линию производства флоат-стекла. Газы используются для осаждения тонких, прочных слоев, которые улучшают свойства стекла.

Эти покрытия могут повышать твердость, улучшать устойчивость к царапинам и изменять оптические свойства для контроля отражения или пропускания, при этом предотвращая окисление.

Понимание компромиссов и ограничений

Хотя CVD является мощным методом, это не универсальное решение. Характеристики его процесса создают определенные ограничения, которые необходимо учитывать.

Требование высокой температуры

Основным недостатком CVD является его зависимость от повышенных температур (часто несколько сотен градусов Цельсия) для запуска химической реакции.

Этот высокий нагрев ограничивает типы материалов подложки, которые могут быть покрыты. Многие пластмассы, закаленные металлы или другие чувствительные к температуре материалы будут повреждены или деформированы в процессе.

Проблемы контроля процесса

Достижение идеально равномерной толщины пленки требует точного контроля расхода газа, температуры и давления. Плохой контроль может привести к вариациям или загрязнению частицами внутри покрытия.

Кроме того, маскирование определенных областей компонента для предотвращения их покрытия значительно сложнее в CVD, чем в процессах прямой видимости.

Соображения безопасности и окружающей среды

Газы-прекурсоры и химические побочные продукты, образующиеся в процессе CVD, часто токсичны, легковоспламеняемы или коррозионны.

Это требует сложного и дорогостоящего оборудования для обработки, а также надежных систем безопасности и защиты окружающей среды, таких как холодные ловушки или скрубберы для нейтрализации отходов.

Правильный выбор для вашего применения

Выбор правильной технологии покрытия полностью зависит от вашего материала, геометрии компонента и целей производительности.

- Если ваша основная цель — экстремальная износостойкость высокотемпературного инструмента: CVD — отличный выбор благодаря превосходной адгезии и способности осаждать исключительно твердые керамические покрытия.

- Если ваша основная цель — покрытие сложного компонента, не находящегося в прямой видимости: Способность CVD создавать конформное, равномерное покрытие на сложных геометрических формах делает его превосходным вариантом.

- Если вы работаете с термочувствительными материалами, такими как полимеры или определенные сплавы: Вы должны убедиться, что подложка может выдерживать высокие температуры процесса CVD, или рассмотреть альтернативу, такую как физическое осаждение из газовой фазы (PVD).

Понимая его уникальный процесс химического связывания и присущие ему ограничения, вы можете использовать CVD для создания исключительно прочных и функциональных поверхностей для самых требовательных применений.

Сводная таблица:

| Область применения | Основные преимущества CVD-покрытия | Обычно осаждаемые материалы |

|---|---|---|

| Производство и инструментарий | Экстремальная износостойкость, превосходная адгезия для режущих инструментов | Нитрид титана (TiN), карбид вольфрама |

| Полупроводники и электроника | Высокочистые, однородные тонкие пленки для микроэлектроники | Кремний (Si), диоксид кремния (SiO₂), нитрид кремния (Si₃N₄) |

| Оптические и стеклянные покрытия | Устойчивость к царапинам, антибликовые свойства, барьер против окисления | Различные оксиды металлов, алмазоподобный углерод (DLC) |

Нужно высокопроизводительное решение для покрытия для требовательного применения?

В KINTEK мы используем наши исключительные научно-исследовательские разработки и собственное производство для предоставления передовых высокотемпературных печных решений, включая современные системы CVD. Наша линейка продуктов дополняется мощными возможностями глубокой настройки для точного соответствия вашим уникальным экспериментальным и производственным требованиям.

Независимо от того, разрабатываете ли вы полупроводники следующего поколения, создаете износостойкие инструменты или улучшаете оптические компоненты, наш опыт может помочь вам достичь превосходных результатов. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем адаптировать решение для вас.

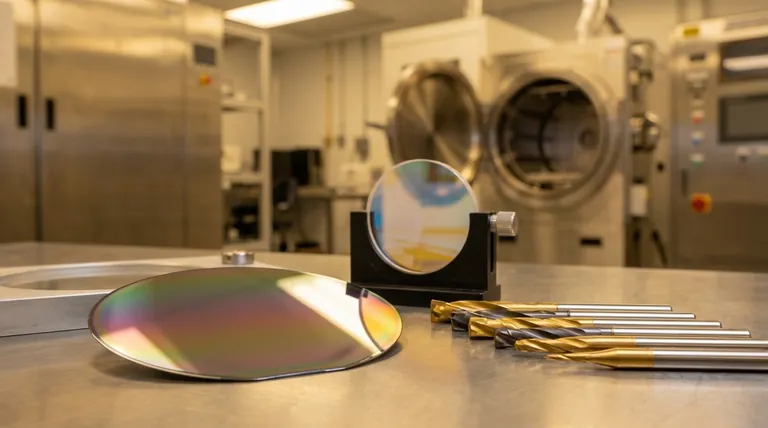

Визуальное руководство

Связанные товары

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- Наклонная вращающаяся машина печи трубки PECVD плазмы усиленного химического осаждения

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

Люди также спрашивают

- Как работает плазменное осаждение из паровой фазы? Низкотемпературное решение для передовых покрытий

- Каковы основные компоненты системы PECVD? Откройте для себя низкотемпературное осаждение тонких пленок

- Какие газы используются в системе PECVD? Оптимизируйте нанесение тонких пленок с помощью точного выбора газов

- Что такое PECVD и чем он отличается от традиционного CVD? Раскройте секрет нанесения тонких пленок при низких температурах

- Как диоксид кремния (SiO2) используется в приложениях PECVD? Ключевые роли в микрофабрикации