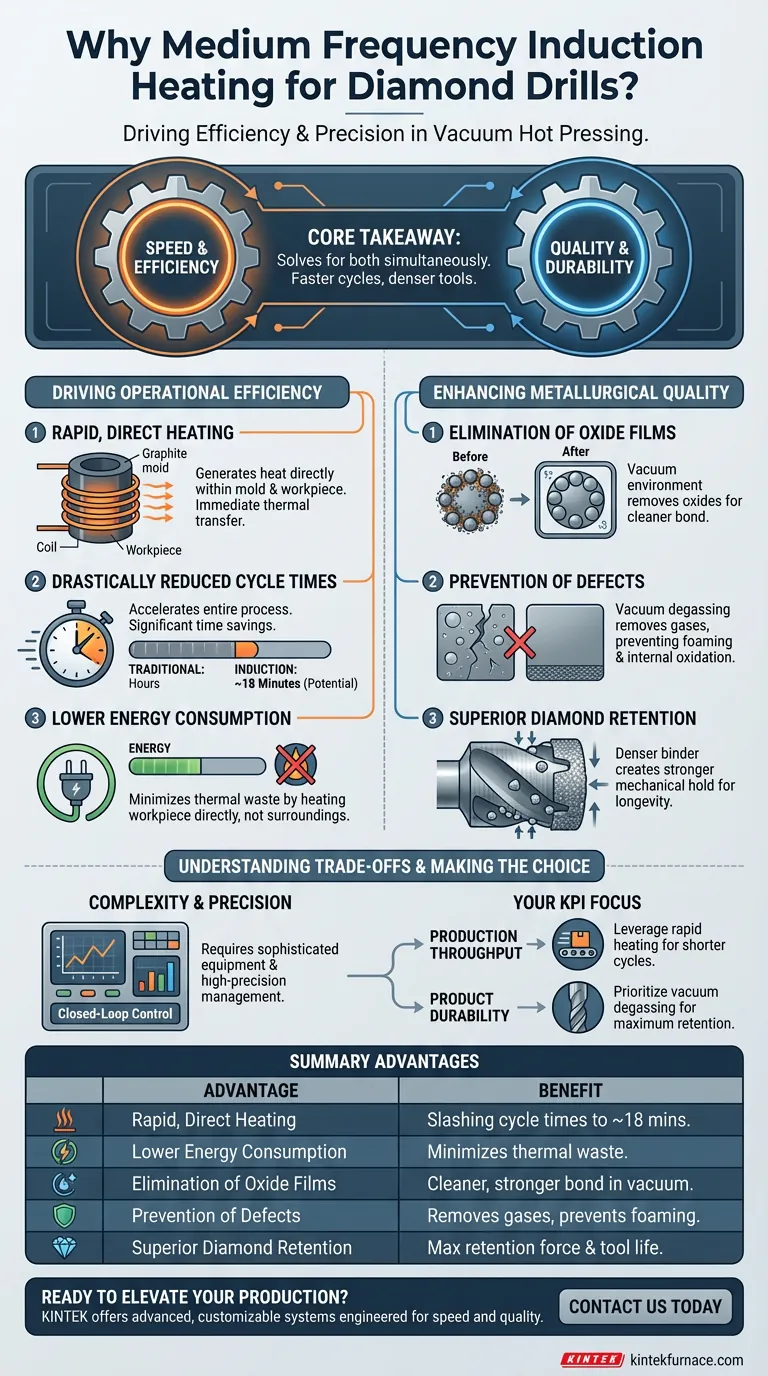

Индукционный нагрев на средних частотах является основным фактором эффективности и точности при производстве алмазных сверл методом вакуумного горячего прессования. Он используется, поскольку обеспечивает быстрый, прямой нагрев графитовых форм и заготовок, что позволяет сократить производственный цикл по сравнению с традиционными методами, делая его значительно быстрее и энергоэффективнее.

Ключевой вывод: Ценность этой системы заключается в ее способности одновременно решать задачи скорости и качества. Она значительно сокращает время спекания, используя вакуумную среду для устранения оксидов, что приводит к получению более плотного и долговечного алмазного инструмента.

Повышение операционной эффективности

Быстрый, прямой нагрев

Отличительной особенностью индукционного нагрева на средних частотах является его способность генерировать тепло непосредственно внутри графитовой формы и заготовки. В отличие от методов, основанных на внешнем излучении, это обеспечивает немедленную теплопередачу.

Значительное сокращение времени цикла

Этот метод прямого нагрева ускоряет весь производственный процесс. Время спекания значительно сокращается, потенциально позволяя завершить изготовление детали всего за 18 минут.

Низкое энергопотребление

Нагревая заготовку напрямую, а не окружающий элемент и воздух, система минимизирует тепловые потери. Это приводит к значительному снижению энергопотребления по сравнению с традиционными процессами спекания.

Повышение металлургического качества

Устранение оксидных пленок

Вакуумное горячее прессование создает контролируемую среду, которую стандартное атмосферное оборудование не может обеспечить. Оно использует восстановительную атмосферу для эффективного удаления оксидных пленок с металлических частиц.

Предотвращение дефектов

Интеграция вакуумной дегазации удаляет адсорбированные газы с поверхности порошка перед спеканием. Этот упреждающий шаг предотвращает распространенные структурные дефекты, такие как вспенивание продукта и внутреннее окисление.

Превосходное удержание алмазов

Удаление примесей приводит к значительному повышению плотности металлической связки. Более плотная связка обеспечивает более сильное механическое удержание (силу удержания) алмаза, что критически важно для производительности и долговечности сверла.

Понимание компромиссов

Сложность оборудования против простоты

Несмотря на эффективность, этот процесс требует сложного оборудования для вакуумного горячего прессования, а не стандартных атмосферных печей. Он требует интеграции трех различных функций: вакуумной дегазации, обработки атмосферы и горячего прессования.

Необходимость точного контроля

Поскольку индукционный нагрев происходит очень быстро, им нельзя управлять вручную или с помощью простых термостатов. Он требует системы управления температурой с обратной связью для достижения высокоточного управления и предотвращения перегрева.

Правильный выбор для вашего производства

Если вы рассматриваете возможность перехода на вакуумное горячее прессование с индукционным нагревом на средних частотах, учитывайте свои основные производственные KPI:

- Если ваш основной фокус — пропускная способность производства: Используйте возможности быстрого нагрева для сокращения циклов спекания примерно до 18 минут на деталь.

- Если ваш основной фокус — долговечность продукта: Отдайте приоритет функции вакуумной дегазации для увеличения плотности металлической связки и максимизации силы удержания алмазов.

Эта технология устраняет разрыв между высокоскоростным производством и высокопроизводительной металлургией.

Сводная таблица:

| Преимущество | Выгода |

|---|---|

| Быстрый, прямой нагрев | Нагревает графитовые формы и заготовки напрямую, сокращая время цикла до ~18 минут. |

| Низкое энергопотребление | Минимизирует тепловые потери, нагревая заготовку, а не окружающий воздух. |

| Устранение оксидных пленок | Вакуумная среда удаляет оксиды для более чистого и прочного соединения. |

| Предотвращение дефектов | Вакуумная дегазация удаляет газы, предотвращая вспенивание и внутреннее окисление. |

| Превосходное удержание алмазов | Создает более плотную металлическую связку для максимальной силы удержания алмазов и срока службы инструмента. |

Готовы повысить эффективность производства ваших алмазных инструментов за счет точности и скорости?

Опираясь на экспертные исследования и разработки, а также производственные мощности, KINTEK предлагает передовые системы вакуумного горячего прессования с индукционным нагревом на средних частотах, все из которых могут быть адаптированы к вашим уникальным потребностям. Наши системы разработаны для обеспечения быстрого нагрева и превосходного металлургического качества, описанных выше, что напрямую влияет на пропускную способность вашего производства и долговечность продукта.

Свяжитесь с нами сегодня, чтобы обсудить, как решение от KINTEK может трансформировать ваш производственный процесс.

Визуальное руководство

Связанные товары

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Вакуумный горячий пресс печь машина для ламинирования и отопления

- Вакуумная печь для термообработки с футеровкой из керамического волокна

Люди также спрашивают

- Какие функции контроля температуры есть у вакуумных горячих прессов? Достижение точности в высокотемпературной обработке материалов

- Каково влияние точного контроля температуры в печи для спекания? Оптимизация композитов Cu/Ti3SiC2/C/MWCNTs

- Каковы преимущества обработки RHS или SPS для алюминиевых композитов A357? Достижение почти полной плотности быстрее

- Почему графитовые формы выбирают для вакуумного горячего прессования спекания композитов на основе алюминия? Экспертные мнения

- Каковы ключевые преимущества вакуумных горячих прессов по сравнению с обычными печами? Достижение превосходной чистоты и контроля

- Каков основной принцип работы вакуумного пресса? Использование атмосферного давления для равномерного зажима

- Как вакуум и аргон влияют на композиты Ag-Ti2SnC? Оптимизация спекания с помощью промышленных печей горячего прессования

- Что такое вакуумная горячая прессовочная печь и каковы ее основные области применения? Раскройте потенциал высокопроизводительной обработки материалов