Графитовые формы являются стандартным выбором для вакуумного горячего прессования спекания композитов на основе алюминия благодаря их исключительному сочетанию термической стабильности, химической инертности и механической прочности. Они выдерживают повышенные температуры, эффективно передавая гидравлическое давление на порошковое тело, обеспечивая точность размеров и высокое качество формовки без реакции с алюминиевым сплавом.

Ключевая ценность графита в этом процессе заключается в его способности одновременно выступать в качестве теплопроводника, сосуда высокого давления и нереактивного экрана. Он обеспечивает уплотнение реактивных алюминиевых порошков в точные формы в экстремальных условиях, когда другие материалы форм вышли бы из строя или загрязнили бы продукт.

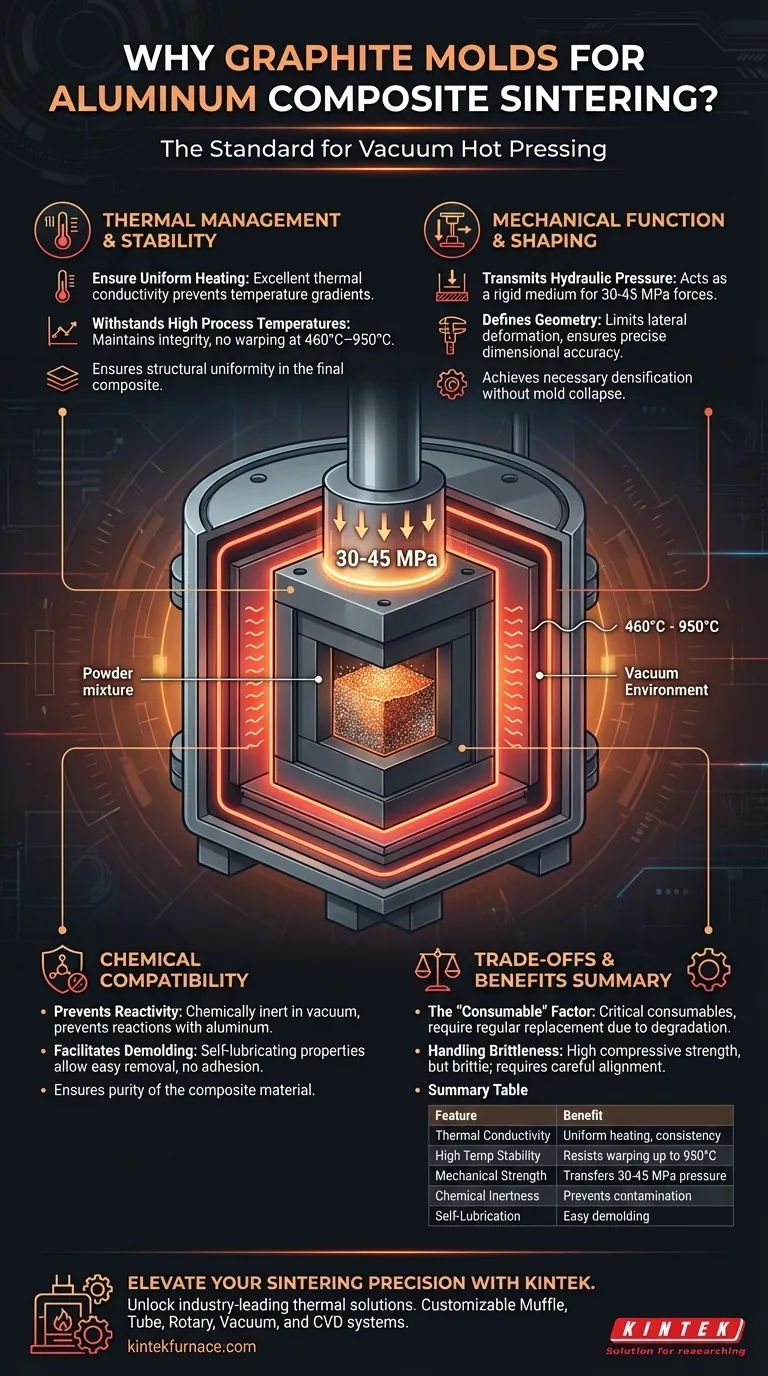

Терморегулирование и стабильность

Обеспечение равномерного нагрева

Графит обладает отличной теплопроводностью. Это свойство необходимо для эффективной передачи тепла от нагревательных элементов печи к внутреннему порошковому телу.

Обеспечивая равномерное распределение тепла, графит предотвращает температурные градиенты внутри формы. Это гарантирует, что композитный материал спекается равномерно, что приводит к структурной однородности конечной детали.

Выдерживание технологических температур

Вакуумное горячее прессование часто требует температур в диапазоне от примерно 460°C до 950°C.

Графит демонстрирует превосходную термическую стабильность в этих диапазонах. В отличие от многих металлов, которые могут размягчаться или деформироваться, графит сохраняет свою структурную целостность и не деформируется при высоких температурах, обеспечивая постоянство геометрии образца.

Механическая функция и формование

Передача гидравлического давления

Процесс спекания требует высокого давления — обычно от 30 МПа до 45 МПа — для уплотнения порошка.

Графит обладает достаточной механической прочностью при высоких температурах, чтобы выдерживать эти осевые нагрузки. Он действует как жесткая среда для передачи силы от пресса непосредственно на порошок, достигая необходимой плотности без разрушения формы.

Определение геометрии

Форма служит основной емкостью для смешанных порошков или сложенных фольг.

Она ограничивает боковую деформацию на этапе прессования. Это ограничение гарантирует, что конечный "слиток" или компонент достигнет точной размерной точности и примет правильную форму.

Химическая совместимость

Предотвращение реактивности

Алюминий и его сплавы (например, алюминиево-оловянные) очень реактивны, особенно в расплавленном или полутвердом состоянии.

Графит химически инертен в вакуумной среде. Это предотвращает серьезные химические реакции между формой и алюминиевой матрицей, гарантируя, что химический состав композита остается чистым и неизменным.

Облегчение извлечения

Графит естественным образом обладает самосмазывающимися свойствами и устойчив к адгезии к металлическим матрицам.

Поскольку алюминий не прилипает и химически не связывается со стенкой графитовой формы, спеченный образец легко извлекается (вынимается из формы) после процесса. Это снижает риск повреждения конечной детали при извлечении.

Понимание компромиссов

Фактор "расходного материала"

Хотя графит прочен, эти формы обычно считаются критически важными расходными материалами.

Многократное воздействие термических циклов и высокого механического давления в конечном итоге приведет к деградации формы. Их необходимо регулярно проверять и заменять, чтобы гарантировать, что они продолжают производить детали с точными размерами.

Обработка хрупкости

Графит обладает высокой прочностью на сжатие, но он по своей природе хрупок по сравнению со стальными инструментами.

Он требует тщательного выравнивания и обращения в прессе. Неравномерная нагрузка или сдвиговые силы могут привести к растрескиванию формы, в отличие от пластичных металлических форм, которые могут деформироваться перед поломкой.

Сделайте правильный выбор для своей цели

При проектировании процесса спекания алюминиевых композитов выбирается графит для балансировки нескольких конкурирующих требований.

- Если ваш основной фокус — точность размеров: Полагайтесь на высокую жесткость графита при высоких температурах для поддержания точных допусков под давлением до 45 МПа.

- Если ваш основной фокус — чистота материала: Используйте химическую инертность графита для предотвращения поверхностного загрязнения или легирования между формой и алюминием.

- Если ваш основной фокус — эффективность процесса: Используйте теплопроводность графита для сокращения времени цикла за счет более быстрого и равномерного нагрева и охлаждения.

Графит эффективно заполняет пробел между структурным контейнером и тепловым инструментом, делая его незаменимым для высококачественного уплотнения порошка.

Сводная таблица:

| Характеристика | Преимущество для спекания алюминия |

|---|---|

| Теплопроводность | Обеспечивает равномерный нагрев и структурную однородность композита. |

| Стабильность при высоких температурах | Сопротивляется деформации и сохраняет геометрию при температурах до 950°C. |

| Механическая прочность | Передает гидравлическое давление 30-45 МПа без разрушения формы. |

| Химическая инертность | Предотвращает загрязнение или реакции между формой и реактивным алюминием. |

| Самосмазывание | Облегчает извлечение и снижает повреждение конечной спеченной детали. |

Повысьте точность спекания с KINTEK

Раскройте весь потенциал ваших проектов в области материаловедения с помощью передовых тепловых решений. Опираясь на экспертные исследования и разработки и производство мирового класса, KINTEK предлагает полный спектр муфельных, трубчатых, роторных, вакуумных и CVD систем, а также других лабораторных высокотемпературных печей — все полностью настраиваемые для удовлетворения ваших уникальных требований к спеканию.

Независимо от того, обрабатываете ли вы композиты на основе алюминия или передовую керамику, наше оборудование обеспечивает термическую стабильность и контроль давления, необходимые для ваших исследований. Свяжитесь с нами сегодня, чтобы обсудить ваши индивидуальные потребности в печах и узнать, как наш опыт может способствовать вашим инновациям.

Визуальное руководство

Связанные товары

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- 9MPa воздушного давления вакуумной термообработки и спекания печь

- Вакуумный горячий пресс печь машина для ламинирования и отопления

Люди также спрашивают

- Каков процесс вакуумного горячего прессования? Получение сверхплотных, высокочистых материалов

- Какова цель высокотемпературной дегазации в вакуумной печи перед горячим прессованием порошков сплава Al-Cu? Обеспечение максимальной плотности и прочности

- Можно ли использовать термопресс для ламинирования? Практическое руководство для самостоятельного изготовления и рукоделия

- Каковы преимущества использования искрового плазменного спекания (SPS) для композитов Mo-Cr-Y? Высокопроизводительное производство

- В чем основное преимущество использования печи для горячего прессования и спекания (HPS)? Повышение плотности и прочности керамики SiC/YAG

- Какие функции безопасности включены в вакуумные горячие прессы? Обеспечение защиты оператора и оборудования

- Какие типы нагревательных элементов используются в вакуумных горячих прессовых печах? Оптимизация для высокотемпературной производительности

- Как оборудование для вакуумного горячего прессования улучшает качество матрицы алмазных инструментов за счет улучшения смачиваемости? Обеспечьте превосходное удержание алмазов