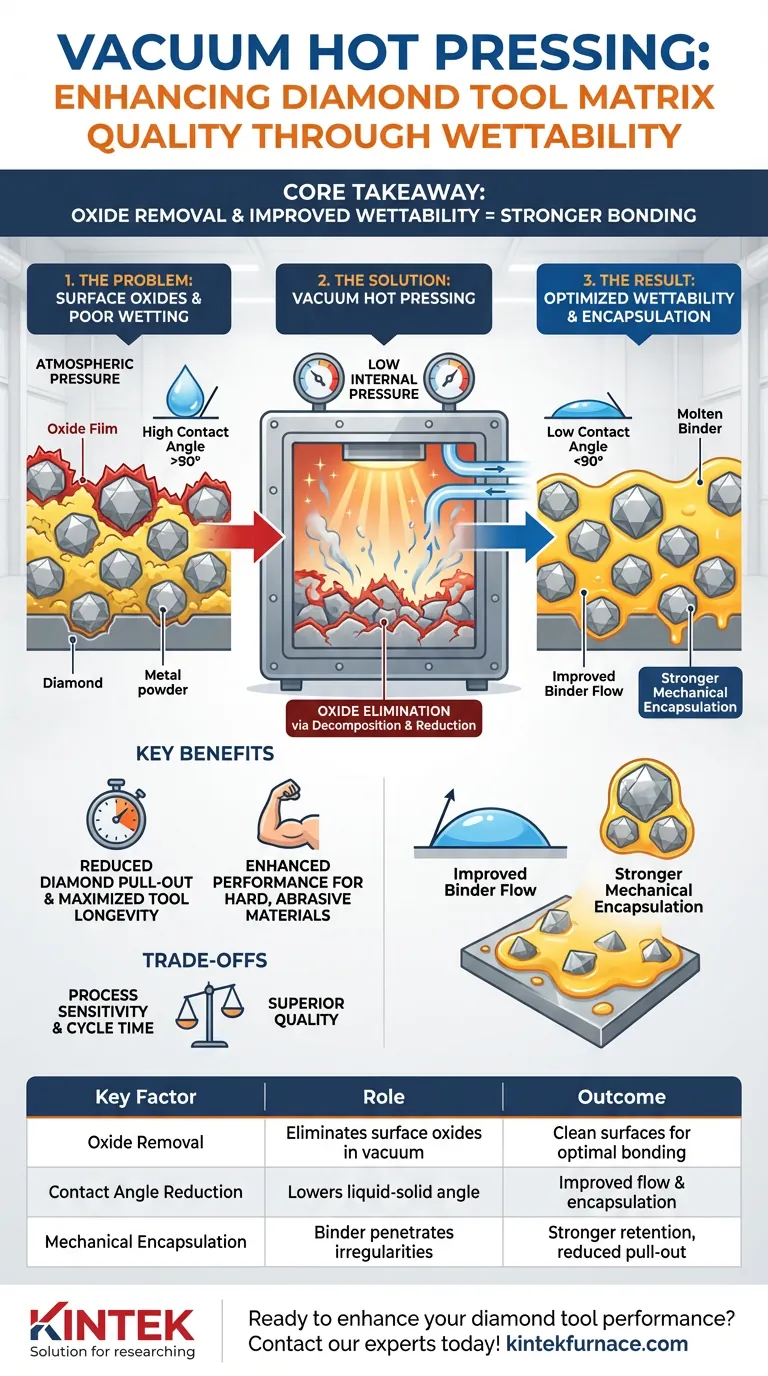

Вакуумное горячее прессование улучшает качество матрицы за счет снижения внутреннего давления для химической очистки среды спекания, в частности, удаления оксидных пленок с поверхностей порошка. Эта очистка снижает угол контакта в жидко-твердой фазе, позволяя расплавленному связующему металлу эффективно растекаться и плотно инкапсулировать алмазные частицы.

Ключевой вывод Наличие поверхностных оксидов является главным врагом прочной связи металла с алмазом. Вакуумное горячее прессование устраняет эти оксиды путем разложения и восстановления, превращая связующее в высокотекучую среду, которая полностью "смачивает" алмазный скелет, а не просто окружает его.

Механизм очистки

Устранение оксидного барьера

В стандартных средах спекания металлические порошки и поверхности алмазов часто сохраняют тонкий слой оксидов. Эти оксиды действуют как физический барьер, препятствуя связыванию расплавленного связующего с алмазом.

Роль низкого внутреннего давления

Вакуумное горячее прессование снижает внутреннее давление в камере спекания. Эта среда низкого давления способствует разложению и испарению этих оксидных пленок, эффективно удаляя примеси, препятствующие адгезии.

Использование восстановительной среды

Помимо простого испарения, процесс часто создает восстановительную среду. Это активно реагирует с оксидами металлов и восстанавливает их, обеспечивая химическую чистоту сырья перед началом фазы связывания.

Преобразование поверхностной физики

Снижение угла контакта

Смачиваемость определяется "углом контакта" между жидкостью и твердой поверхностью. Высокий угол контакта вызывает образование капель жидкости (плохая смачиваемость), тогда как низкий угол вызывает растекание (хорошая смачиваемость).

Оптимизация жидко-твердого интерфейса

Очищая поверхность алмаза и металлического порошка, вакуумное горячее прессование значительно снижает угол контакта. Это гарантирует, что связующий металл не просто лежит на алмазе, а растекается по нему, проникая в микроскопические неровности поверхности.

Усиление механической инкапсуляции

Результатом этого улучшенного растекания является превосходная инкапсуляция. Алмаз прочно удерживается в матрице, что резко снижает вероятность преждевременного "выдергивания" во время операций резки под высокой нагрузкой.

Понимание компромиссов

Чувствительность процесса

Хотя вакуумное горячее прессование дает превосходные результаты, оно вносит сложность. Оборудование требует тщательного обслуживания для обеспечения герметичности; даже незначительные утечки вакуума могут снова ввести кислород, сводя на нет преимущества смачиваемости.

Влияние на время цикла

Достижение высокого вакуума и обеспечение полного испарения оксидов может увеличить время цикла по сравнению с атмосферным прессованием. Производители должны балансировать потребность в максимальной прочности удержания с требованиями к производительности.

Сделайте правильный выбор для вашего производства

Чтобы определить, является ли вакуумное горячее прессование правильным решением для вашего конкретного применения, рассмотрите ваши показатели производительности:

- Если ваш основной фокус — долговечность инструмента: Отдавайте предпочтение вакуумному горячему прессованию для максимального удержания алмазов, поскольку это предотвращает дорогостоящую потерю алмазов из-за преждевременного выдергивания.

- Если ваш основной фокус — резка твердых, абразивных материалов: Используйте этот метод, чтобы гарантировать, что матрица свободна от охрупчивающих оксидов, обеспечивая прочность, необходимую для тяжелых условий эксплуатации.

Обеспечивая истинное смачивание алмаза связующим, вы переходите от простой механической смеси к полностью интегрированному композитному материалу.

Сводная таблица:

| Ключевой фактор | Роль в улучшении качества матрицы | Результат |

|---|---|---|

| Удаление оксидов | Устраняет поверхностные оксиды путем разложения/восстановления в вакууме | Химически чистые поверхности для оптимального связывания |

| Снижение угла контакта | Снижает жидко-твердый угол контакта за счет очистки поверхности | Улучшенное растекание связующего и инкапсуляция алмаза |

| Механическая инкапсуляция | Обеспечивает проникновение связующего в неровности поверхности алмаза | Более прочное удержание алмаза, уменьшение выдергивания |

| Чувствительность процесса | Требует поддержания целостности вакуума для предотвращения повторного попадания кислорода | Стабильные высококачественные результаты при надлежащем уходе за оборудованием |

Готовы повысить производительность ваших алмазных инструментов за счет превосходного качества матрицы?

В KINTEK наши системы вакуумного горячего прессования разработаны для обеспечения точной среды, необходимой для оптимальной смачиваемости связующего с алмазом. Опираясь на экспертные исследования и разработки, а также производство, мы предлагаем системы Muffle, Tube, Rotary, Vacuum, CVD и другие высокотемпературные печи для лабораторий, все настраиваемые для ваших уникальных производственных потребностей.

Максимизируйте срок службы вашего инструмента и эффективность резки — свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут трансформировать ваш производственный процесс алмазных инструментов!

Визуальное руководство

Связанные товары

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 9MPa воздушного давления вакуумной термообработки и спекания печь

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Вакуумная печь для термообработки с футеровкой из керамического волокна

Люди также спрашивают

- Как осевое давление, создаваемое печью для вакуумного горячего прессования, способствует уплотнению материала?

- Каковы функции высокотемпературного уплотнения и процесса закалки при 500°C? Достижение целевой стабильности

- Что такое вакуумный горячий пресс и какова его основная функция? Откройте для себя передовую обработку материалов

- Каковы уникальные преимущества систем искрового плазменного спекания (SPS) для карбида кремния? Максимизация производительности SiC

- Каковы преимущества использования системы искрового плазменного спекания (SPS)? Раскройте потенциал высокоэнтропийных сплавов

- Как функция контроля давления в печи для вакуумного горячего прессования влияет на керамические инструментальные материалы?

- Каковы преимущества использования печи VHP по сравнению с CVD для ZnS? Повышение прочности и эффективности с помощью вакуумного горячего прессования

- Для чего используется горячее прессование? Изготовление плотных, высокоэффективных материалов