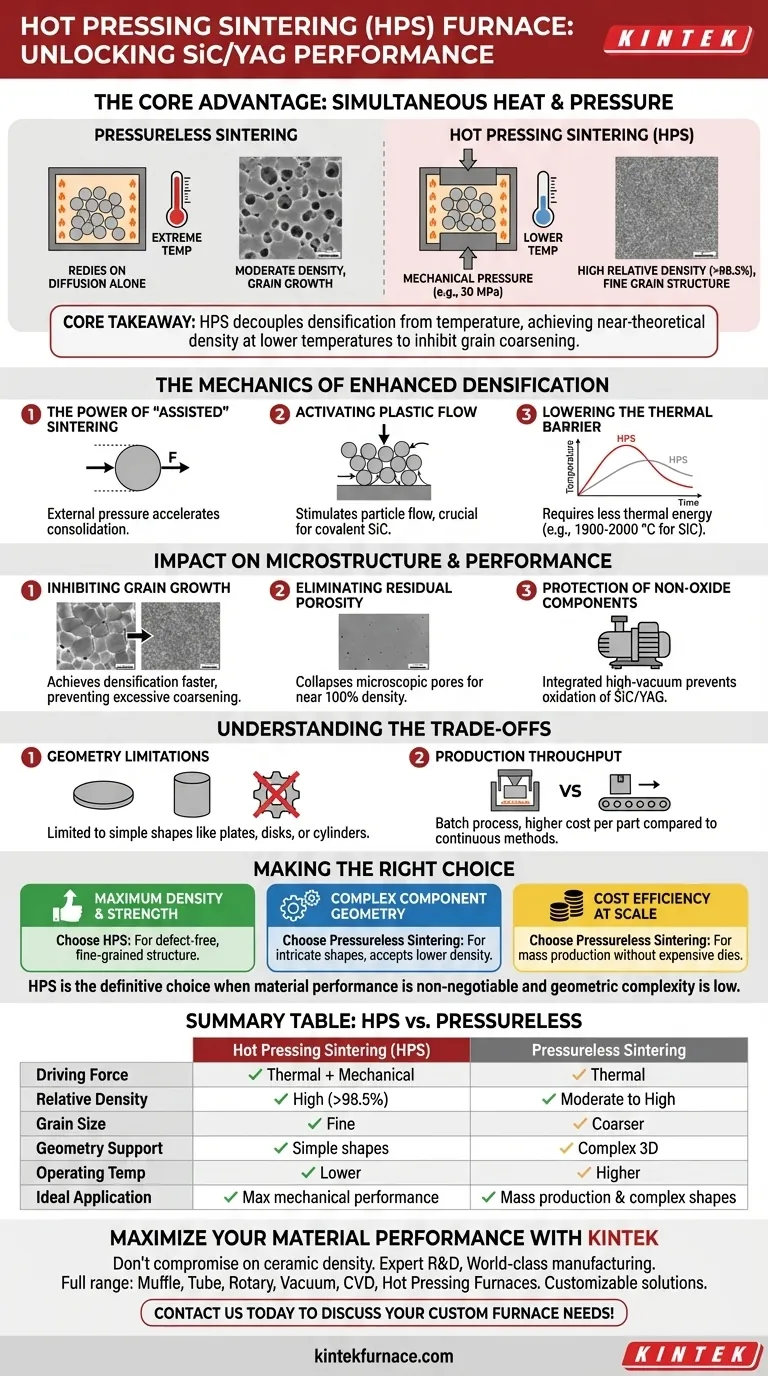

Основное преимущество печи для горячего прессования и спекания (HPS) заключается в ее способности одновременно применять внешнее механическое давление с высокой тепловой энергией. В отличие от спекания без давления, которое полагается исключительно на диффузию при чрезвычайно высоких температурах, HPS использует это давление (часто около 30 МПа) для механического сближения частиц. Эта дополнительная движущая сила позволяет композитной керамике SiC/YAG достигать высокой относительной плотности (более 98,5%) при значительно более низких температурах.

Ключевой вывод Горячее прессование и спекание разделяет уплотнение и температуру. Добавляя механическое давление, вы можете достичь почти теоретической плотности без чрезмерного нагрева, вызывающего рост зерна, что приводит к более прочной микроструктуре керамики с более мелким зерном.

Механизмы улучшенного уплотнения

Сила "ассистированного" спекания

При традиционном спекании без давления уплотнение обусловлено исключительно снижением поверхностной энергии за счет атомной диффузии. HPS вводит мощную внешнюю переменную: одноосное механическое давление. Это давление действует как катализатор, физически ускоряя консолидацию керамического порошка.

Активация пластической деформации

Приложенное давление стимулирует пластическую деформацию и перегруппировку частиц внутри керамического тела. Этот механизм особенно эффективен для ковалентных материалов, таких как карбид кремния (SiC), которые трудно уплотнить только нагревом из-за их низких коэффициентов самодиффузии.

Снижение теплового барьера

Поскольку механическая сила выполняет часть работы, требуется меньше тепловой энергии для связывания частиц. HPS позволяет обрабатывать при температурах (например, 1900-2000 °C для SiC), которые ниже, чем потребовались бы для спекания без давления для достижения той же плотности.

Влияние на микроструктуру и производительность

Подавление роста зерна

Одним из главных врагов прочности керамики является "аномальный рост зерна", который обычно происходит, когда материалы выдерживаются при высоких температурах в течение длительного времени для удаления пор. Поскольку HPS обеспечивает уплотнение быстрее и при более низких температурах, оно эффективно подавляет чрезмерное увеличение зерна.

Устранение остаточной пористости

Осевое давление помогает схлопывать микроскопические поры, которые в противном случае могли бы остаться в материале. Это приводит к микроструктуре с минимальными дефектами и значительно улучшенными механическими свойствами, достигая почти 100% теоретической плотности.

Защита неорганических компонентов

Системы HPS часто интегрируются с высоковакуумными средами. Эта комбинация не только способствует уплотнению, но и удаляет остаточные газы из спеченных шейек, предотвращая окисление или обезуглероживание чувствительных компонентов, таких как SiC или YAG, во время фазы нагрева.

Понимание компромиссов

Ограничения геометрии

Основным недостатком HPS является ограничение геометрии. Поскольку давление обычно применяется одноосно (сверху и снизу), этот метод, как правило, ограничен простыми формами, такими как пластины, диски или цилиндры. Сложные формы с поднутрениями или замысловатыми внутренними особенностями лучше подходят для спекания в атмосфере без давления.

Производительность

HPS, как правило, является периодическим процессом, включающим тяжелые графитовые матрицы и более длительное время цикла по сравнению с непрерывными методами спекания. Хотя качество материала превосходно, скорость производства обычно ниже, а стоимость за единицу продукции выше.

Сделайте правильный выбор для вашей цели

Чтобы определить, является ли HPS правильным решением для вашего конкретного применения SiC/YAG, оцените свои приоритеты:

- Если ваш основной фокус — максимальная плотность и прочность: Выберите горячее прессование и спекание. Механическое давление обеспечивает структуру без дефектов и с мелким зерном, которую методы без давления не могут легко сравнить.

- Если ваш основной фокус — сложная геометрия компонента: Выберите спекание без давления/в атмосфере. Это позволяет уплотнять замысловатые формы, при условии, что вы можете принять немного более низкую плотность или больший размер зерна.

- Если ваш основной фокус — экономическая эффективность в масштабе: Выберите спекание без давления. Отсутствие дорогих матриц и возможность одновременной обработки больших партий благоприятствуют этому методу для массового производства.

В конечном счете, HPS является окончательным выбором, когда производительность материала не подлежит обсуждению, а сложность геометрии низкая.

Сводная таблица:

| Функция | Горячее прессование и спекание (HPS) | Спекание без давления |

|---|---|---|

| Движущая сила | Тепловая энергия + механическое давление | Тепловая энергия (диффузия) |

| Относительная плотность | Высокая (> 98,5% теоретической) | От умеренной до высокой |

| Размер зерна | Мелкий (подавляет рост зерна) | Более крупный (из-за более высокого нагрева) |

| Поддержка геометрии | Простые формы (пластины, диски) | Сложные 3D-геометрии |

| Рабочая температура | Ниже, чем требуется для уплотнения | Выше, чем требуется для уплотнения |

| Идеальное применение | Максимальная механическая производительность | Массовое производство и сложные формы |

Максимизируйте производительность вашего материала с KINTEK

Не идите на компромисс с плотностью керамики. Независимо от того, разрабатываете ли вы композитную керамику SiC/YAG или передовые конструкционные материалы, передовые решения для спекания KINTEK обеспечивают необходимую вам точность.

Опираясь на экспертные исследования и разработки и производство мирового класса, мы предлагаем полный спектр муфельных, трубчатых, роторных, вакуумных систем CVD и печей для горячего прессования, все полностью настраиваемые в соответствии с вашими уникальными требованиями к исследованиям или производству. Наши системы разработаны для минимизации роста зерна и устранения пористости, гарантируя, что ваши материалы достигнут своего почти теоретического потенциала.

Готовы улучшить обработку вашей керамики? Свяжитесь с нами сегодня, чтобы обсудить ваши индивидуальные потребности в печах!

Визуальное руководство

Ссылки

- Chang Zou, Xingzhong Guo. Microstructure and Properties of Hot Pressing Sintered SiC/Y3Al5O12 Composite Ceramics for Dry Gas Seals. DOI: 10.3390/ma17051182

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 9MPa воздушного давления вакуумной термообработки и спекания печь

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Вакуумная печь для спекания молибденовой проволоки

Люди также спрашивают

- Какое влияние оказывает механическое давление на формирование композита AZ31/UCF/AZ31? Мастерская сверхплотная запрессовка (VHP)

- Каково значение размерной точности при горячем прессовании? Достижение производства готовых изделий для экономии затрат

- Как работает механизм нагрева при искровом плазменном спекании (ИПС)? Улучшение изготовления композитов TiC/SiC

- Как вакуумная среда, обеспечиваемая печью для горячего вакуумного прессования, защищает характеристики композитов Fe-Cu-Ni-Sn-VN? Достижение превосходной плотности и износостойкости

- Каковы основные функции графитовых форм в процессе горячего прессования и спекания сплавов Nb-22.5Cr-5Si? Узнайте сейчас

- Что такое вакуумный пресс и почему он важен в современном производстве? Обеспечьте безупречное соединение и точность

- Какова основная роль печи вакуумного горячего прессования (VHP)? Достижение пиковой инфракрасной пропускаемости в керамике из сульфида цинка

- Что такое спекание с горячим прессованием и как спекание с вакуумным горячим прессованием улучшает этот процесс? Достижение превосходной плотности и чистоты материала