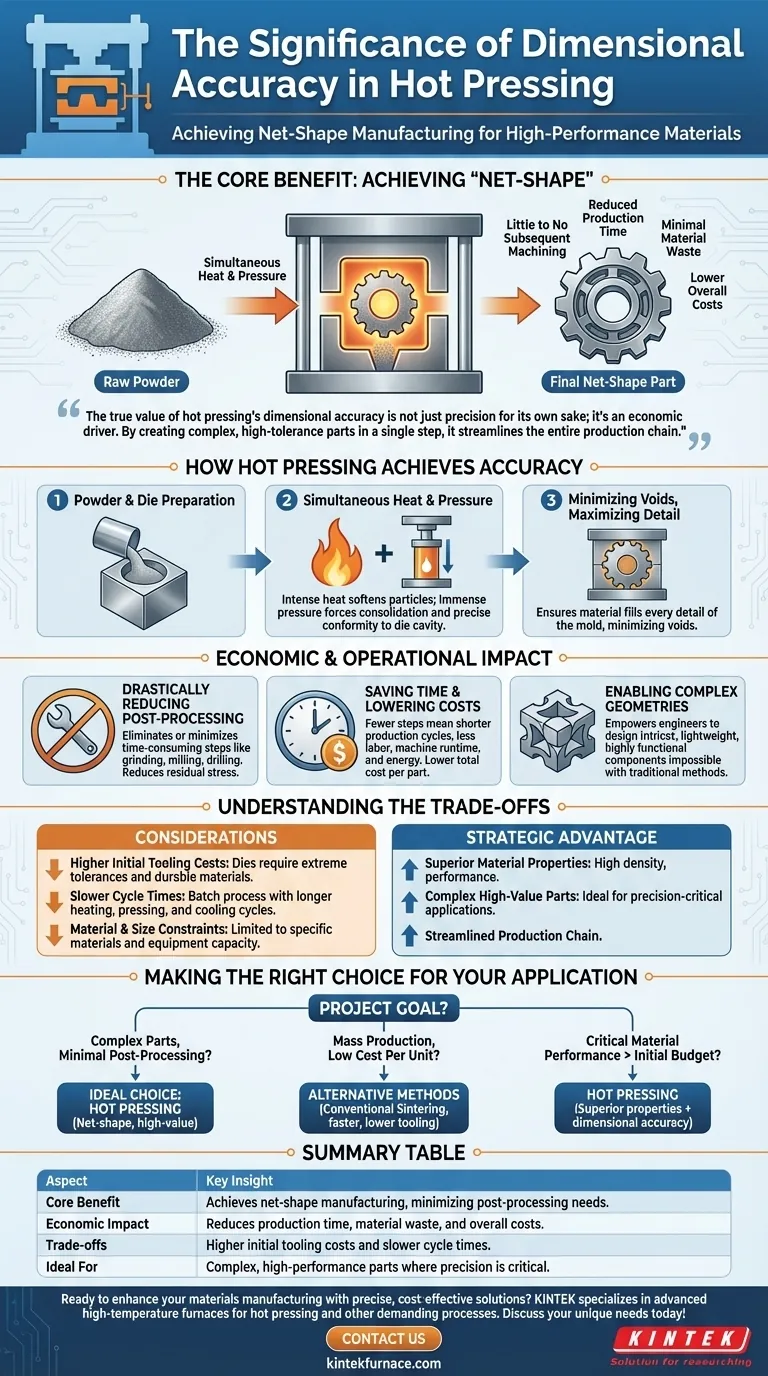

В производстве передовых материалов значение размерной точности при горячем прессовании заключается в его способности производить компоненты, которые имеют конечную или близкую к конечной, заданную форму непосредственно из пресса. Эта возможность "готовой формы" означает, что детали требуют минимальной или полной отсутствия последующей механической обработки или отделки, что значительно сокращает время производства, отходы материала и общие производственные затраты.

Истинная ценность размерной точности горячего прессования заключается не просто в точности ради самой точности; это экономический двигатель. Создавая сложные, высокоточные детали за один шаг, он оптимизирует всю производственную цепочку для высокопроизводительных материалов.

Основное преимущество: достижение производства "готовой формы"

Горячее прессование — это процесс порошковой металлургии, при котором порошок одновременно нагревается и помещается под одноосное давление внутри матрицы. Эта уникальная комбинация позволяет достичь его характерной точности.

Что такое размерная точность?

Размерная точность относится к тому, насколько близко конечные размеры изготовленного компонента соответствуют исходным спецификациям его проектного чертежа. Строгие допуски означают, что существует очень небольшое допустимое отклонение между проектом и готовой деталью.

Как горячее прессование достигает этого

В процессе интенсивный нагрев размягчает частицы материала, в то время как огромное давление заставляет их консолидироваться и точно соответствовать форме полости матрицы. Это одновременное действие минимизирует пустоты и обеспечивает заполнение материалом каждой детали формы.

От сырья к готовой детали

В отличие от процессов, которые сначала создают грубую форму ("заготовку"), а затем обрабатывают ее, горячее прессование консолидирует сырой порошок и формирует окончательную геометрию за одну контролируемую операцию. Эта интеграция является ключом к его эффективности.

Экономическое и операционное воздействие

Возможность создания деталей готовой формы имеет глубокие последствия для жизнеспособности и экономической эффективности производственного проекта.

Резкое сокращение постобработки

Вторичные операции механической обработки, такие как шлифование, фрезерование или сверление, часто отнимают много времени, дорогостоящи и могут вызывать остаточные напряжения в компоненте. Производя изначально точно обработанную деталь, горячее прессование минимизирует или полностью устраняет необходимость в этих завершающих этапах.

Экономия времени и снижение затрат

Меньшее количество производственных этапов напрямую приводит к сокращению производственного цикла. Это экономит рабочую силу, время работы оборудования и потребление энергии, что приводит к снижению общей стоимости одной детали, особенно для материалов, которые трудно поддаются механической обработке.

Возможность создания сложных геометрий

Высокая размерная точность позволяет инженерам проектировать сложные компоненты, которые было бы трудно, дорого или даже невозможно создать с помощью традиционного субтрактивного производства. Это открывает двери для оптимизированных, легких и высокофункциональных конструкций.

Понимание компромиссов

Хотя точность горячего прессования очень высока, она сопряжена с определенными соображениями. Это не оптимальное решение для каждого применения.

Более высокие первоначальные затраты на оснастку

Матрицы, используемые при горячем прессовании, должны быть изготовлены с чрезвычайно высокой точностью и из материалов, способных выдерживать интенсивный нагрев и давление. Это приводит к более высоким первоначальным инвестициям в оснастку по сравнению с другими методами.

Более медленные циклы

Горячее прессование обычно является пакетным процессом с более длительными циклами нагрева, прессования и охлаждения. По сравнению с высокообъемными методами, такими как литье металлов под давлением или обычное прессование и спекание, его время цикла на одну деталь медленнее.

Ограничения по материалам и размерам

Процесс лучше всего подходит для конкретных материалов, в основном для передовых керамических материалов, композитов и некоторых металлических порошков. Кроме того, размер конечного компонента ограничен мощностью и размером оборудования для горячего прессования.

Выбор правильного решения для вашего применения

Выбор правильного производственного процесса полностью зависит от конкретных целей вашего проекта в отношении сложности, объема и стоимости.

- Если ваша основная цель — производство сложных, высокопроизводительных деталей с минимальной постобработкой: Горячее прессование — идеальный выбор, поскольку его способность к получению изделий близкой к окончательной формы обеспечивает эффективное производство высокоценных компонентов.

- Если ваша основная цель — массовое производство простых деталей с минимальными затратами на единицу: Альтернативные методы, такие как обычное спекание, могут быть более экономичными из-за их более быстрого цикла и более низких затрат на оснастку.

- Если ваша основная цель — разработка конечного продукта, где характеристики материала более важны, чем первоначальный бюджет на оснастку: Горячее прессование обеспечивает превосходные свойства материала (например, высокую плотность) в дополнение к его размерной точности, что оправдывает инвестиции.

В конечном итоге, понимание роли размерной точности позволяет использовать горячее прессование как стратегический инструмент для создания превосходных компонентов, где точность и производительность имеют первостепенное значение.

Сводная таблица:

| Аспект | Ключевое понимание |

|---|---|

| Основное преимущество | Достигает производства изделий близкой к окончательной формы, минимизируя потребности в постобработке. |

| Экономическое воздействие | Сокращает время производства, отходы материала и общие затраты. |

| Компромиссы | Более высокие первоначальные затраты на оснастку и более медленные циклы. |

| Идеально для | Сложных, высокопроизводительных деталей, где точность имеет решающее значение. |

Готовы улучшить производство материалов с помощью точных, экономичных решений? KINTEK специализируется на передовых высокотемпературных печах, включая вакуумные и атмосферные печи, а также системы CVD/PECVD, разработанные для горячего прессования и других требовательных процессов. Наши широкие возможности индивидуальной настройки гарантируют, что мы удовлетворим ваши уникальные экспериментальные и производственные потребности, помогая вам достичь превосходной размерной точности и эффективности. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать ваш проект и обеспечить ваш успех!

Визуальное руководство

Связанные товары

- Вакуумный горячий пресс печь машина нагретый вакуумный пресс

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

- Вакуумная печь для термообработки с футеровкой из керамического волокна

Люди также спрашивают

- Какую роль играет высокопроизводительный лабораторный пресс в процессе отверждения? Раскройте секрет превосходной прочности композитов

- Каковы преимущества печей вакуумного горячего прессования? Достижение превосходной плотности и чистоты материалов

- Каковы преимущества использования лабораторного термопресса для пленок F-MWCNT? Увеличение коэффициента мощности на 400%

- Какие параметры процесса должны быть оптимизированы для конкретных материалов в печи вакуумного горячего прессования? Достижение оптимальной плотности и микроструктуры

- Что такое вакуумная горячая прессовая печь? Раскройте превосходные характеристики материалов