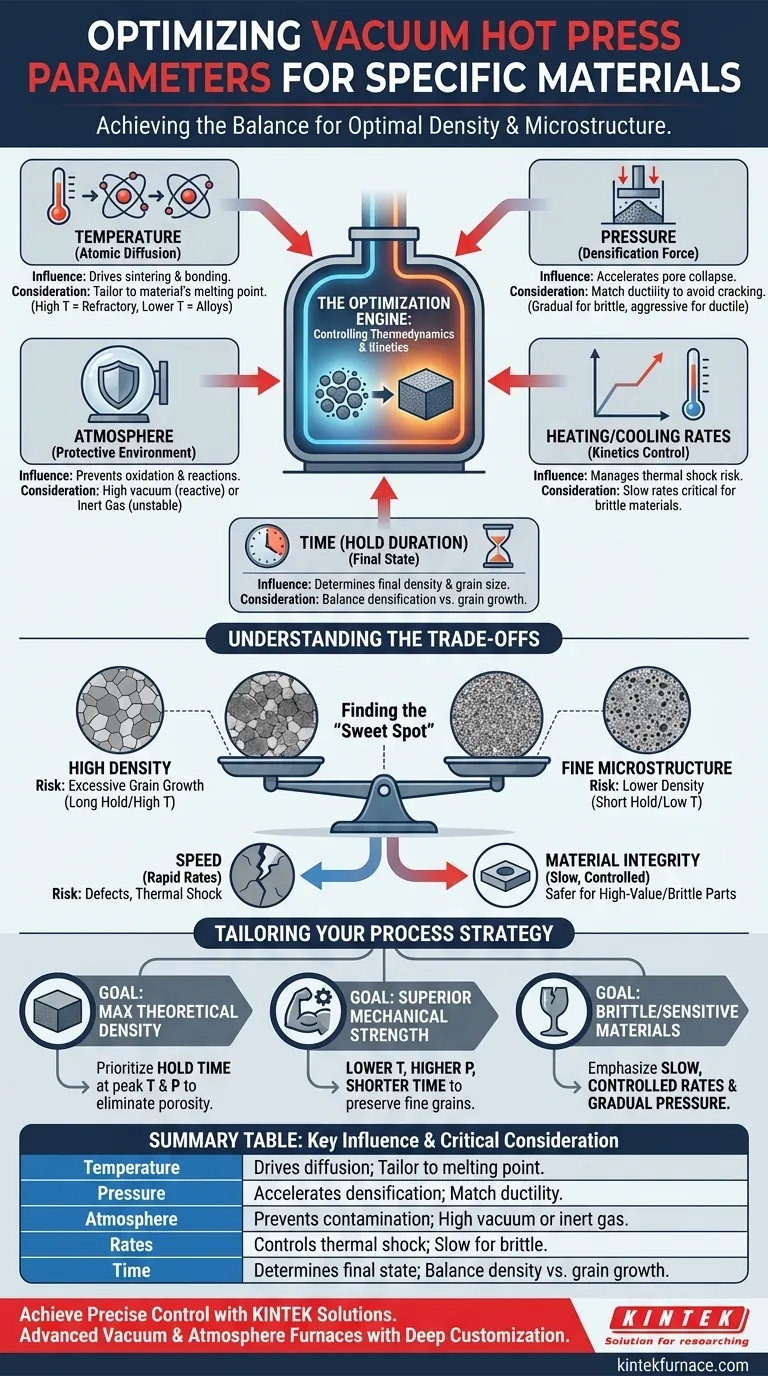

Для достижения оптимальных результатов основные параметры процесса, которые необходимо оптимизировать в печи вакуумного горячего прессования, — это температура, давление, атмосфера (уровень вакуума), скорости нагрева/охлаждения и время. Эти переменные не являются независимыми; их необходимо тщательно сбалансировать и адаптировать к конкретным химическим и физическим свойствам обрабатываемого материала для достижения желаемой конечной плотности и микроструктуры.

Основная задача вакуумного горячего прессования заключается не просто в достижении заданной температуры или давления, а в контроле всего термодинамического и кинетического пути. Успех зависит от понимания того, как эти параметры взаимодействуют, чтобы способствовать уплотнению, предотвращая при этом нежелательные эффекты, такие как рост зерен или термический удар, в вашем конкретном материале.

Основные параметры и их влияние на конкретный материал

Оптимизация цикла горячего прессования требует глубокого понимания того, как каждый параметр влияет на материал на микроструктурном уровне. Высокоточные системы управления печью позволяют осуществлять эту тонкую настройку, но стратегия должна определяться самим материалом.

Температура: Двигатель диффузии

Температура является основным фактором, определяющим атомную диффузию — фундаментальный механизм спекания и соединения. Она обеспечивает энергию, необходимую для движения атомов и образования и роста шейк между частицами.

Требуемая температура полностью определяется свойствами материала. Тугоплавкие металлы, такие как вольфрам, или керамика требуют чрезвычайно высоких температур, в то время как некоторые металлические сплавы могут обрабатываться при гораздо более низких температурах.

Давление: Сила уплотнения

Приложенное давление является ключевым преимуществом горячего прессования по сравнению с простым спеканием. Оно механически способствует схлопыванию пор, перегруппировке частиц и пластической деформации, значительно ускоряя процесс уплотнения.

Величина и скорость приложения давления должны соответствовать механическим свойствам материала. Хрупкие материалы, такие как керамика, могут требовать постепенного повышения давления, чтобы избежать растрескивания, в то время как более пластичные металлы могут выдерживать более агрессивный подход.

Атмосфера: Защитная среда

Атмосфера печи имеет решающее значение для предотвращения нежелательных химических реакций. Высокий вакуум используется для удаления кислорода и других загрязнителей, которые могут привести к окислению, что губительно для реактивных металлов и многих передовых материалов.

Для материалов, которые могут разлагаться или сублимировать в вакууме при высоких температурах, используется заполнение инертным газом (например, аргоном). Это создает избыточное давление, которое стабилизирует материал, обеспечивая при этом чистую, нереактивную среду.

Скорость и продолжительность: Контроль кинетики

Скорости нагрева и охлаждения, а также время выдержки при пиковой температуре и давлении контролируют кинетику процесса. Эти временные параметры так же важны, как и пиковые значения.

Быстрый нагрев может вызвать термический удар и растрескивание материалов с низкой теплопроводностью, таких как крупные керамические детали. И наоборот, длительная выдержка при пиковой температуре, способствуя полному уплотнению, также может привести к чрезмерному росту зерен, что часто ухудшает механические свойства, такие как твердость и прочность.

Понимание компромиссов и подводных камней

Достижение успешного результата включает в себя преодоление ряда критических компромиссов. Непонимание их может привести к браку деталей, повреждению оборудования или непоследовательным результатам.

Высокая плотность против мелкой микроструктуры

Наиболее распространенным компромиссом является достижение максимальной плотности и сохранение мелкозернистой микроструктуры. Хотя высокие температуры и длительное время выдержки гарантируют плотность, они также являются основными факторами роста зерен. Цель состоит в том, чтобы найти "золотую середину", которая обеспечивает достаточное уплотнение до того, как зерна начнут чрезмерно укрупняться.

Скорость против целостности материала

Быстрое приложение давления и температуры может сократить время цикла, но увеличивает риск дефектов. Быстрое приложение давления может привести к захвату газов в закрытых порах, а быстрый нагрев может вызвать растрескивание. Более медленный, контролируемый процесс почти всегда безопаснее для дорогостоящих или хрупких компонентов.

Неадекватный вакуум или контроль атмосферы

Низкий уровень вакуума является распространенной причиной сбоев. Даже следовые количества кислорода могут образовывать хрупкие оксидные слои на поверхности частиц, препятствуя надлежащему диффузионному связыванию. В результате получается деталь, которая может выглядеть цельной, но имеет плохую внутреннюю когезию и низкие механические свойства.

Адаптация процесса к вашей цели по материалу

Ваша конкретная стратегия оптимизации должна руководствоваться конечной целью. Идеальные параметры для одной цели часто отличаются от параметров для другой.

- Если ваш основной фокус — достижение максимальной теоретической плотности: Уделите приоритетное внимание оптимизации времени выдержки при пиковой температуре и давлении, чтобы обеспечить устранение всей пористости.

- Если ваш основной фокус — сохранение мелкозернистой микроструктуры для превосходной механической прочности: Экспериментируйте с более низкими температурами и более высокими давлениями или более коротким временем выдержки, чтобы достичь плотности без значительного роста зерен.

- Если ваш основной фокус — обработка термически чувствительных или хрупких материалов: Делайте акцент на медленных, контролируемых скоростях нагрева и охлаждения и постепенно прикладывайте давление только после того, как материал достигнет температуры, при которой он обладает некоторой пластичностью.

В конечном счете, овладение вашей печью вакуумного горячего прессования заключается в методичном контроле этих взаимосвязанных параметров для направления вашего материала к его идеальному конечному состоянию.

Сводная таблица:

| Параметр | Ключевое влияние на материал | Критическое соображение |

|---|---|---|

| Температура | Способствует атомной диффузии для спекания и соединения. | Должна соответствовать температуре плавления и реакционной способности материала. |

| Давление | Ускоряет уплотнение за счет схлопывания пор. | Должно соответствовать пластичности материала, чтобы избежать растрескивания. |

| Атмосфера | Предотвращает окисление и загрязнение. | Высокий вакуум для реактивных материалов; инертный газ для нестабильных. |

| Скорость нагрева/охлаждения | Контролирует риск термического удара и кинетику. | Медленные скорости критичны для хрупких материалов, таких как керамика. |

| Время (продолжительность выдержки) | Определяет конечную плотность и размер зерна. | Балансирует полное уплотнение против чрезмерного роста зерен. |

Достигните точного контроля над свойствами вашего материала с помощью печи, созданной для ваших конкретных задач.

Используя исключительные возможности в области исследований и разработок и собственное производство, KINTEK предоставляет разнообразным лабораториям передовые высокотемпературные печные решения. Наша линейка продуктов, включая муфельные, трубчатые, роторные печи, вакуумные печи и печи с контролируемой атмосферой, а также системы CVD/PECVD, дополняется нашей сильной возможностью глубокой кастомизации для точного соответствия уникальным экспериментальным требованиям.

Позвольте нашим экспертам помочь вам оптимизировать процесс горячего прессования. Свяжитесь с KINTEL сегодня, чтобы обсудить ваше применение и узнать, как наши индивидуальные решения для вакуумного горячего прессования могут улучшить ваши результаты в области исследований и разработок и производства.

Визуальное руководство

Связанные товары

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- Вакуумный горячий пресс печь машина нагретый вакуумный пресс

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Вакуумный горячий пресс печь машина для ламинирования и отопления

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

Люди также спрашивают

- Какие материалы можно уплотнить с помощью вакуумного пресса и каковы их области применения? Раскройте потенциал высокоэффективного уплотнения материалов

- Каковы преимущества печей вакуумного горячего прессования? Достижение превосходной плотности и чистоты материалов

- Как точный контроль температуры влияет на микроструктуру Ti-6Al-4V? Освоение точности горячего прессования титана

- Каковы основные компоненты печи вакуумного прессования? Освойте основные системы для точной обработки материалов

- Что такое процесс горячего прессования? Руководство по достижению превосходной плотности материала