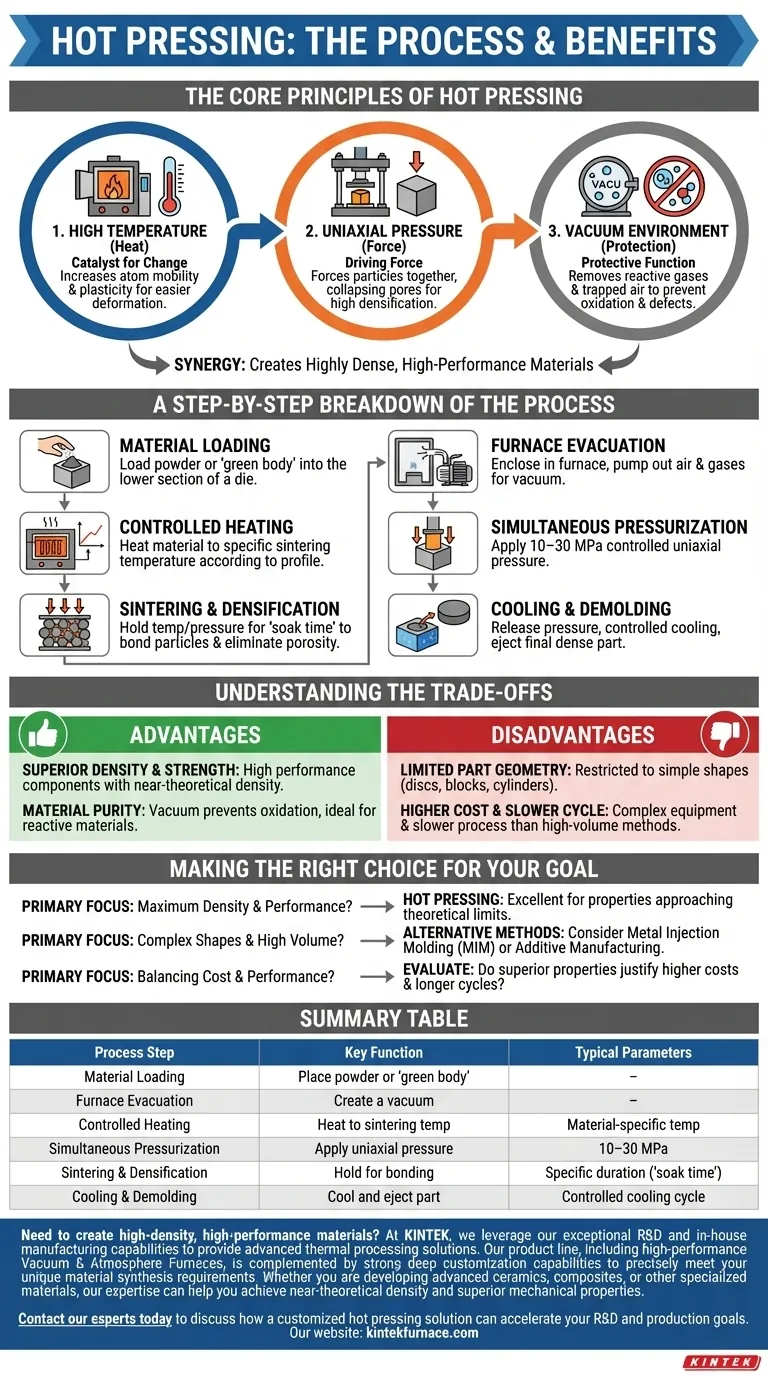

По своей сути, горячее прессование — это процесс производства материалов, который уплотняет порошки или предварительно сформированные детали путем одновременного приложения высокой температуры и одноосного давления в контролируемой атмосфере. Типичный процесс включает загрузку материала в пресс-форму, откачку окружающей камеры для создания вакуума, нагрев материала до температуры спекания, приложение давления в 10–30 МПа и выдержку при этом давлении до достижения желаемой плотности перед охлаждением.

Основная цель горячего прессования — использовать комбинированное воздействие тепла, давления и вакуумной среды. Этот синергетический эффект позволяет создавать высокоплотные, высокопроизводительные материалы с превосходными механическими свойствами, которые часто невозможно получить только с помощью давления или только тепла.

Основные принципы горячего прессования

Чтобы понять этот процесс, вы должны сначала понять три критических фактора, которые взаимодействуют, превращая рыхлый материал в твердую, плотную деталь.

Роль высокой температуры

Тепло является катализатором изменений. Повышая температуру материала до его температуры спекания, его атомы становятся более подвижными, а структура — более пластичной, то есть более податливой к деформации.

Эта повышенная температура значительно снижает сопротивление материала уплотнению, позволяя частицам легче связываться и диффундировать друг в друга.

Функция одноосного давления

В то время как тепло делает материал восприимчивым к изменениям, давление является движущей силой. Одноосное давление прикладывается через простую пресс-форму, физически сжимая частицы материала вместе.

Эта внешняя сила резко ускоряет скорость уплотнения, схлопывая поры и устраняя пустоты между частицами. Это ключ к получению конечной детали, близкой к ее теоретической плотности.

Важность вакуумной среды

Вакуум выполняет критически важную защитную функцию. Удаляя воздух и другие газы из камеры, устраняются реактивные газы, такие как кислород, что предотвращает окисление и загрязнение, которые могут ухудшить конечные свойства материала.

Кроме того, вакуум помогает удалить любые газы, которые в противном случае могли бы остаться в структуре материала, что препятствовало бы полному уплотнению и привело бы к внутренним дефектам.

Пошаговое описание процесса

Современное горячее прессование — это высокоавтоматизированная и точная операция, но она следует последовательной схеме основных этапов.

Этап 1: Загрузка материала

Процесс начинается с загрузки исходного материала, обычно порошка или предварительно спрессованной детали (так называемого «зеленого тела»), в нижнюю часть пресс-формы.

Этап 2: Вакуумирование печи

Пресс-форма помещается в камеру печи. Затем воздух и другие газы откачиваются для создания низкого вакуумного давления, необходимого для процесса.

Этап 3: Контролируемый нагрев

Затем печь нагревает пресс-форму и материал внутри нее в соответствии с точным температурным профилем, доводя его до целевой температуры спекания для данного конкретного материала.

Этап 4: Одновременное приложение давления

Когда материал достигает нужной температуры, гидравлический или механический пресс прикладывает контролируемое одноосное давление через пуансон или трамбовку к материалу.

Этап 5: Спекание и уплотнение

Материал выдерживается при целевой температуре и давлении в течение определенного времени. В течение этого «времени выдержки» частицы связываются и уплотняются, устраняя пористость и превращая рыхлый порошок в плотный, твердый компонент.

Этап 6: Охлаждение и извлечение

После завершения времени выдержки давление снимается, и печь начинает контролируемый цикл охлаждения. После охлаждения вновь сформированная плотная деталь извлекается или вынимается из пресс-формы.

Понимание компромиссов

Несмотря на свою эффективность, горячее прессование — это специализированная технология с определенными ограничениями, которые необходимо учитывать. Понимание этих компромиссов является ключом к определению того, является ли это правильным решением для вашего применения.

Преимущество: превосходная плотность и прочность

Основное преимущество заключается в возможности производить компоненты с исключительно высокой плотностью и, следовательно, с превосходной механической прочностью, твердостью и эксплуатационными характеристиками.

Недостаток: ограниченная геометрия деталей

Поскольку давление прикладывается вдоль одной оси (одноосно), горячее прессование, как правило, ограничивается производством деталей простой формы, таких как диски, блоки или цилиндры. Сложные геометрические формы нецелесообразны.

Преимущество: чистота материала

Работа в вакууме предотвращает окисление, что делает этот процесс идеальным для реактивных материалов или применений, где требуется максимальная чистота.

Недостаток: более высокая стоимость и более длительное время цикла

Машины для горячего прессования сложны и дороги. Процесс нагрева, выдержки и охлаждения также по своей природе медленнее, чем другие методы массового производства, такие как традиционное спекание или порошковая металлургия.

Принятие правильного решения для вашей цели

В конечном счете, решение об использовании горячего прессования полностью зависит от конкретных требований к производительности и ограничений вашего проекта.

- Если ваш основной акцент делается на достижении максимальной плотности и механических характеристик: Горячее прессование — отличный выбор для создания деталей со свойствами, приближающимися к теоретическим пределам материала.

- Если ваш основной акцент делается на производстве сложных форм в больших объемах: Вам следует изучить альтернативные методы, такие как литье пластмасс под давлением (MIM) или аддитивное производство (3D-печать).

- Если ваш основной акцент делается на балансе стоимости и производительности: Вам необходимо оценить, оправдывают ли превосходные свойства более высокие затраты на оборудование и более длительное время цикла по сравнению с менее сложными методами.

Выбор правильного производственного процесса начинается с четкого понимания вашей конечной цели.

Сводная таблица:

| Этап процесса | Ключевая функция | Типичные параметры |

|---|---|---|

| Загрузка материала | Помещение порошка или «зеленого тела» в пресс-форму. | - |

| Вакуумирование печи | Создание вакуума для предотвращения окисления. | - |

| Контролируемый нагрев | Нагрев материала до температуры спекания. | Температура спекания, специфичная для материала |

| Одновременное приложение давления | Приложение одноосного давления для уплотнения материала. | 10-30 МПа |

| Спекание и уплотнение | Выдержка при температуре/давлении для связывания частиц. | Определенная продолжительность («время выдержки») |

| Охлаждение и извлечение | Охлаждение и извлечение конечной плотной детали. | Контролируемый цикл охлаждения |

Нужно ли создавать высокоплотные, высокопроизводительные материалы?

В KINTEK мы используем наши исключительные возможности в области НИОКР и собственное производство для предоставления передовых решений для термической обработки. Наша линейка продукции, включающая высокопроизводительные вакуумные печи и печи с контролируемой атмосферой, дополняется широкими возможностями глубокой кастомизации для точного удовлетворения ваших уникальных требований к синтезу материалов.

Независимо от того, разрабатываете ли вы передовую керамику, композиты или другие специализированные материалы, наш опыт поможет вам достичь почти теоретической плотности и превосходных механических свойств.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как индивидуальное решение для горячего прессования может ускорить ваши цели в области НИОКР и производства.

Визуальное руководство

Связанные товары

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Вакуумный горячий пресс печь машина для ламинирования и отопления

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

- Печь для вакуумной термообработки молибдена

Люди также спрашивают

- Что такое вакуумная горячая прессовая печь? Раскройте превосходные характеристики материалов

- Как вакуум или защитная атмосфера уменьшают окисление в расплавленных металлах? Предотвращение включений оксидов для получения более прочных металлов

- Каковы общие преимущества использования горячего прессования в производстве? Достижение превосходной производительности и точности

- Каковы основные компоненты печи вакуумного прессования? Освойте основные системы для точной обработки материалов

- Как точный контроль температуры влияет на микроструктуру Ti-6Al-4V? Освоение точности горячего прессования титана