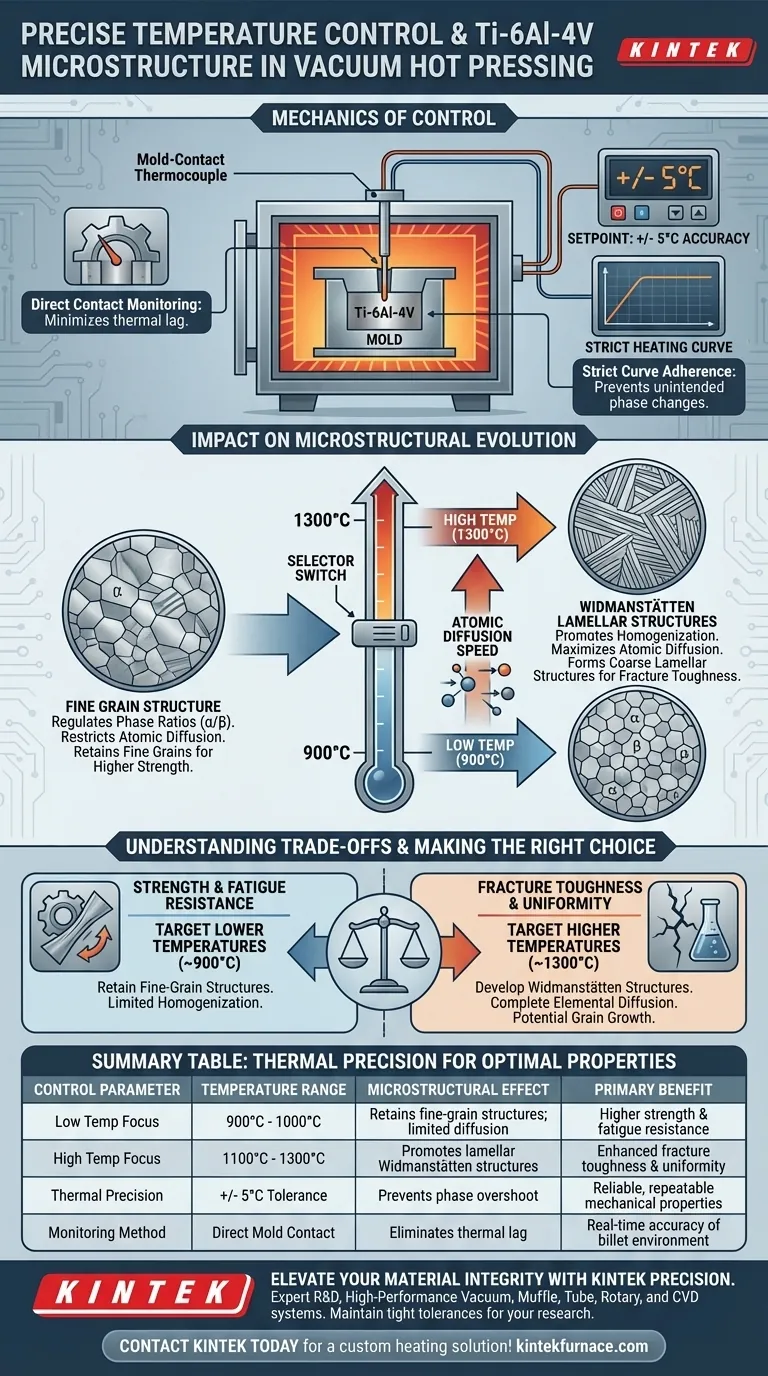

Высокоточный контроль температуры с использованием термопар, контактирующих с пресс-формой, является основным механизмом, определяющим внутреннюю архитектуру Ti-6Al-4V во время вакуумного горячего прессования. Поддерживая точность в пределах +/- 5°C, эти системы строго соблюдают тепловые кривые, которые контролируют скорость атомной диффузии, напрямую устанавливая соотношение альфа- и бета-фаз, конечный размер зерна и формирование специфических структур Видманштеттена.

Точное управление температурой не просто нагревает материал; оно действует как селекторный переключатель для микроструктурных свойств. Регулируя температуру в диапазоне от 900°C до 1300°C, вы эффективно выбираете между сохранением мелкозернистых структур или обеспечением полной гомогенизации и пластинчатых образований.

Механизмы контроля

Мониторинг прямого контакта

Термопары достигают высокой точности, поддерживая прямой контакт с пресс-формой. Такая конфигурация минимизирует задержку между источником тепла и измерением, гарантируя, что среда вокруг заготовки точно отражает данные контроллера.

Строгое соблюдение кривой

Система использует эту обратную связь для поддержания точности до +/- 5°C. Этот узкий допуск гарантирует, что процесс строго следует заданной кривой нагрева, предотвращая термические перерегулирования, которые могут вызвать непреднамеренные фазовые изменения.

Влияние на эволюцию микроструктуры

Регулирование соотношения фаз

Рабочий диапазон температур, в частности между 900°C и 1300°C, напрямую определяет пропорцию альфа- и бета-фаз в сплаве. Контроль этого соотношения является фундаментальным шагом в настройке механического отклика материала.

Ускорение атомной диффузии

Температура определяет скорость атомной диффузии. Точный контроль позволяет операторам устанавливать точное количество энергии, необходимое для достижения желаемого уровня химической гомогенизации по всему материалу.

Формирование пластинчатых структур

При более высоких температурах в пределах технологического окна система способствует формированию пластинчатых структур Видманштеттена. Эти специфические микроструктурные расположения критически важны для применений, требующих определенных характеристик ударной вязкости.

Понимание компромиссов

Мелкие зерна против гомогенизации

Существует неизбежный компромисс между размером зерна и диффузией. Более низкие температуры помогают сохранить мелкозернистые структуры, которые обычно обеспечивают более высокую прочность. Однако более низкие температуры снижают скорость атомной диффузии, потенциально оставляя материал менее гомогенизированным.

Последствия высокого нагрева

Напротив, более высокие температуры (близкие к 1300°C) обеспечивают полную диффузию элементов и однородность. Недостатком является ускорение роста зерна и переход к крупнозернистым пластинчатым микроструктурам, что может изменить пластичность и усталостную прочность сплава.

Сделайте правильный выбор для вашей цели

Чтобы оптимизировать процесс вакуумного горячего прессования, вы должны согласовать заданные точки температуры с вашими конкретными механическими требованиями:

- Если ваш основной фокус — высокая прочность и усталостная стойкость: Целевые более низкие температуры (ближе к 900°C) для ограничения диффузии и сохранения мелкозернистых структур.

- Если ваш основной фокус — ударная вязкость и химическая однородность: Целевые более высокие температуры (до 1300°C) для максимизации атомной диффузии и развития полностью сформированных пластинчатых структур Видманштеттена.

В конечном итоге, термопара обеспечивает точность, необходимую для навигации в узком окне между этими конкурирующими микроструктурными состояниями.

Сводная таблица:

| Параметр контроля | Диапазон температур | Микроструктурный эффект | Основное преимущество |

|---|---|---|---|

| Фокус на низкой температуре | 900°C - 1000°C | Сохраняет мелкозернистые структуры; ограниченная диффузия | Более высокая прочность и усталостная стойкость |

| Фокус на высокой температуре | 1100°C - 1300°C | Способствует формированию пластинчатых структур Видманштеттена | Улучшенная ударная вязкость и однородность |

| Точность температуры | Допуск +/- 5°C | Предотвращает перерегулирование фаз | Надежные, воспроизводимые механические свойства |

| Метод мониторинга | Прямой контакт с пресс-формой | Устраняет тепловую задержку | Точность среды заготовки в реальном времени |

Повысьте целостность вашего материала с помощью прецизионных решений KINTEK

Совершенство микроструктуры Ti-6Al-4V требует абсолютного контроля температуры. Опираясь на экспертные исследования и разработки, а также на производство, KINTEK предлагает высокопроизводительные вакуумные, муфельные, трубчатые, роторные и CVD системы, разработанные для поддержания узких допусков, требуемых вашими исследованиями. Независимо от того, нужно ли вам сохранить прочность мелкозернистой структуры или достичь полной химической гомогенизации, наши лабораторные высокотемпературные печи полностью настраиваются под ваши уникальные потребности в обработке.

Готовы оптимизировать результаты вакуумного горячего прессования? Свяжитесь с KINTEK сегодня, чтобы проконсультироваться с нашими экспертами по индивидуальному решению для нагрева!

Визуальное руководство

Связанные товары

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- Вакуумный горячий пресс печь машина для ламинирования и отопления

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

Люди также спрашивают

- Как работает механизм нагрева при искровом плазменном спекании (ИПС)? Улучшение изготовления композитов TiC/SiC

- Как вакуумная горячая прессовая печь способствует изготовлению инфракрасных керамических материалов из ZnS? Оптимизация оптического качества

- Каковы уникальные преимущества систем искрового плазменного спекания (SPS) для карбида кремния? Максимизация производительности SiC

- Как вакуумная горячая прессовочная печь улучшает керамику Ti2AlN? Достижение плотности 4,15 г/см³ и превосходной прочности

- Какова необходимость низкотемпературной дегазации при вакуумном горячем прессовании? Обеспечение превосходного качества алмазного инструмента

- Каковы преимущества использования горячего прессования в производстве? Достижение превосходного качества и точности

- Как система прессования вакуумной горячей прессовой установки влияет на композиты SiC/TB8? Оптимизация уплотнения матрицы

- Каковы основные функции высокочистых графитовых форм при искровом плазменном спекании LaFeO3? Оптимизируйте процесс спекания