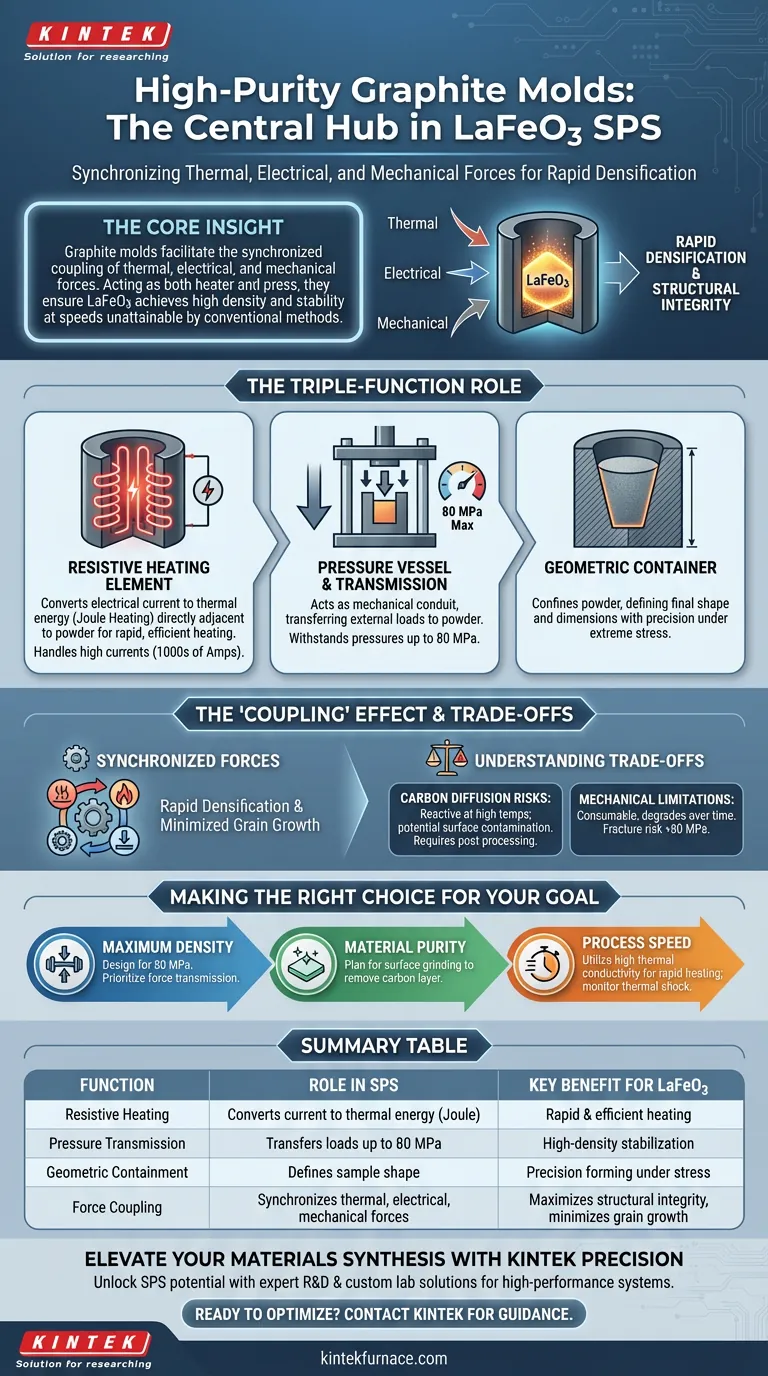

Высокочистые графитовые формы действуют как центральный операционный узел при искровом плазменном спекании (ИПС) LaFeO3, выполняя три одновременные функции, критически важные для успеха процесса. Они функционируют как геометрический контейнер для определения формы образца, резистивный нагревательный элемент, преобразующий электрический ток в тепловую энергию, и сосуд под давлением, способный передавать значительное механическое усилие. Эта многофункциональная роль позволяет осуществлять быстрое уплотнение под высоким давлением, необходимое для стабилизации керамики LaFeO3.

Ключевая идея Графитовые формы не просто удерживают материал; они обеспечивают синхронизированное сочетание тепловых, электрических и механических сил. Действуя как нагреватель и пресс, форма обеспечивает достижение порошком LaFeO3 высокой плотности и структурной стабильности со скоростью, недостижимой для традиционных методов спекания.

Тройная роль графита

Действие в качестве резистивного нагревателя

При стандартном спекании источник тепла внешний. При ИПС сама графитовая форма является нагревательным элементом.

Поскольку графит электропроводен, он позволяет пропускать через сборку формы высокие токи (часто тысячи ампер).

Естественное электрическое сопротивление материала преобразует этот ток в тепло за счет эффекта Джоуля. Это позволяет генерировать тепловую энергию непосредственно рядом с порошком LaFeO3, обеспечивая быстрое и эффективное нагревание.

Передача механического давления

Для достижения высокой плотности LaFeO3 требуется значительное давление. Графитовая форма действует как передаточная среда для этой силы.

Она служит механическим проводником, передавая внешние нагрузки от пуансонов машины непосредственно на частицы порошка.

Согласно техническим данным, эти формы эффективно выдерживают и передают механические давления до 80 МПа в процессе спекания LaFeO3 без структурного разрушения.

Определение геометрии и удержания

На фундаментальном уровне форма действует как формовочный инструмент.

Она удерживает рыхлый порошок LaFeO3, определяя окончательную физическую форму и размеры керамического образца.

Это удержание должно быть достаточно прочным, чтобы предотвратить утечку порошка, сохраняя при этом точность размеров при экстремальных тепловых и механических нагрузках.

Эффект "связывания" на LaFeO3

Синхронизированные силы

Истинная ценность графитовой формы заключается в ее способности одновременно справляться с теплом, электричеством и давлением.

Это создает уникальную технологическую среду, в которой тепловое расширение и механическое сжатие происходят в один и тот же момент.

Быстрое уплотнение

Эта синхронизация приводит к быстрому уплотнению LaFeO3.

Применяя тепло и давление вместе через одну и ту же среду, процесс минимизирует рост зерен, максимизируя при этом структурную целостность.

Понимание компромиссов

Риски диффузии углерода

Хотя графит является отличным проводником, он химически активен при высоких температурах.

Существует риск диффузии атомов углерода из формы на поверхность спекаемого материала.

Для чувствительных применений поверхностный слой спеченного образца может потребоваться удалить, чтобы гарантировать, что механические свойства LaFeO3 не будут нарушены загрязнением углеродом.

Механические ограничения

Графит прочен, но не неуничтожим.

Хотя в данном контексте он может выдерживать давление до 80 МПа, превышение этих пределов может привести к разрушению формы.

Кроме того, графитовые формы со временем изнашиваются из-за термических циклов и механического износа, действуя как расходный материал, а не как постоянная оснастка.

Сделайте правильный выбор для вашей цели

Чтобы максимизировать эффективность графитовых форм в вашем процессе ИПС, учитывайте ваши конкретные ограничения:

- Если ваш главный приоритет — максимальная плотность: Убедитесь, что ваша конструкция формы рассчитана на максимальное предельное давление (80 МПа), чтобы максимально увеличить механическое усилие, приложенное к порошку LaFeO3.

- Если ваш главный приоритет — чистота материала: Планируйте последующие этапы обработки для шлифовки потенциального загрязнения углеродом поверхностных слоев спеченной керамики.

- Если ваш главный приоритет — скорость процесса: Используйте высокую теплопроводность графита для увеличения скорости нагрева, но следите за формой на предмет термического шока, чтобы предотвратить преждевременное растрескивание.

Графитовая форма — это не пассивный аксессуар; это активный инструмент, который обеспечивает быстрое и высококачественное получение передовой керамики.

Сводная таблица:

| Функция | Роль в процессе ИПС | Ключевое преимущество для LaFeO3 |

|---|---|---|

| Резистивный нагрев | Преобразует электрический ток в тепловую энергию (эффект Джоуля) | Быстрый и эффективный нагрев рядом с порошком |

| Передача давления | Передает механические нагрузки до 80 МПа | Стабилизация керамической структуры высокой плотности |

| Геометрическое удержание | Определяет окончательную форму и размеры образца | Точное формование при экстремальных тепловых нагрузках |

| Связывание сил | Синхронизирует тепловые, электрические и механические силы | Максимизирует структурную целостность при минимизации роста зерен |

Повысьте качество синтеза материалов с KINTEK Precision

Раскройте весь потенциал ваших применений искрового плазменного спекания (ИПС). Опираясь на экспертные исследования и разработки и производство мирового класса, KINTEK поставляет высокопроизводительные системы для графита, муфельные, трубчатые, роторные, вакуумные и CVD системы. Наши лабораторные высокотемпературные решения полностью настраиваемы для удовлетворения строгих требований к уплотнению LaFeO3 и исследованиям передовой керамики.

Готовы оптимизировать результаты спекания?

Свяжитесь с KINTEK сегодня для получения экспертных консультаций и индивидуальных лабораторных решений.

Визуальное руководство

Ссылки

- Pavel Ctibor, Libor Straka. Characterization of LaFeO3 Dielectric Ceramics Produced by Spark Plasma Sintering. DOI: 10.3390/ma17020287

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Искровое плазменное спекание SPS-печь

- Печь-труба для экстракции и очистки магния

- 9MPa воздушного давления вакуумной термообработки и спекания печь

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

Люди также спрашивают

- Какую роль играет печь для горячего прессования при спекании в производстве композитной керамики Y2O3-YAM? Достижение 100% плотности и контроль зерен

- Как вакуумный пресс формирует металлы? Достижение точного формования металла с равномерным давлением

- Какова основная технология вакуумного прессования в металлообрабатывающей промышленности? Раскройте секреты точного формования металла

- Почему печи горячего прессования незаменимы в исследованиях и разработках? Откройте для себя передовые инновации в материалах

- Каковы основные области применения технологии вакуумных прессов в металлообработке? Достижение точности в аэрокосмической, автомобильной и электронной промышленности

- Какова роль печей горячего прессования в производстве композитных материалов? Раскройте превосходные эксплуатационные характеристики композитов

- Как горячепрессовые печи способствуют синтезу графена? Производство высококачественных материалов

- Как оборудование для вакуумно-горячего прессования используется в аэрокосмической промышленности? Жизненно важно для производства высокоэффективных компонентов