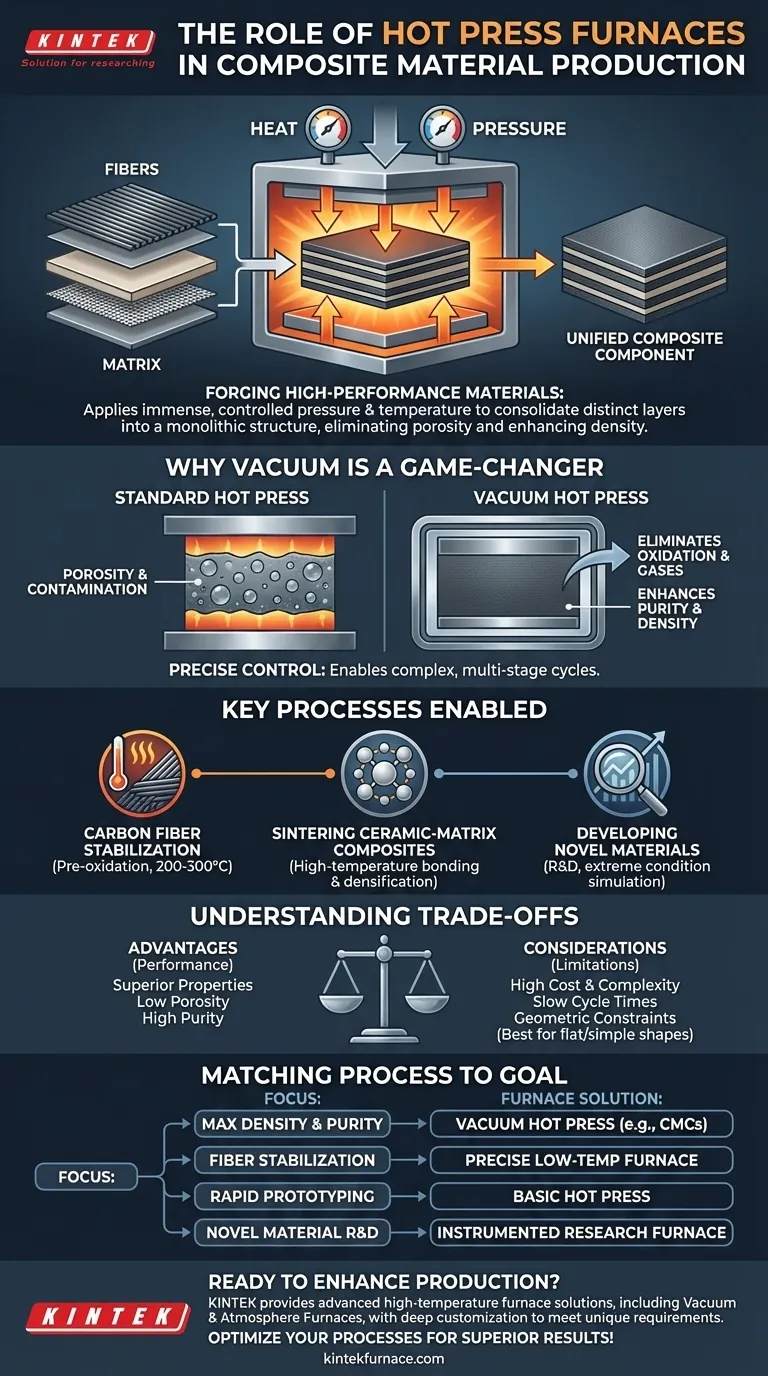

По сути, роль печи горячего прессования заключается в создании высокоэффективных композитных материалов путем одновременного приложения огромного контролируемого давления и высокой температуры. Этот процесс объединяет отдельные слои материала — такие как волокна и матрица — в единый компонент со свойствами, превосходящими свойства его отдельных частей.

Печь горячего прессования — это не просто пресс или печь; это прецизионный инструмент, создающий среду с высоким уровнем контроля. Ее основная функция заключается в устранении пористости и обеспечении тесного контакта между составляющими материалами, что коренным образом повышает плотность, прочность и общую производительность конечного композита.

Основная роль: создание единого материала

Прочность композитного материала зависит от успешного слияния его компонентов. Печь горячего прессования является критически важным инструментом, который способствует этой трансформации из отдельных слоев в монолитную структуру.

Применение тепла и давления

Одновременное применение тепла и давления является определяющей характеристикой этого процесса. Тепло размягчает материал матрицы, позволяя ему течь и пропитывать армирующие волокна, в то время как давление физически уплотняет слои вместе.

Это совместное действие вытесняет захваченный воздух и летучие вещества, обеспечивая плотное, не содержащее пустот конечное изделие. Эта консолидация необходима для достижения желаемых механических свойств.

Почему вакуум меняет правила игры для композитов

Стандартное горячее прессование эффективно, но вакуумные печи горячего прессования представляют собой значительный скачок в возможностях. Проводя процесс в вакууме, операторы получают беспрецедентный уровень контроля, что позволяет производить материалы нового поколения.

Устранение загрязнений и пористости

Вакуумная среда удаляет атмосферные газы, такие как кислород и азот, которые могут вступать в реакцию с материалами при высоких температурах и образовывать примеси. Это предотвращает окисление и обеспечивает химическую чистоту материала.

Откачивая камеру, печь также обеспечивает более эффективный путь для удаления остаточных газов и влаги из слоев композита, что приводит к еще более низкому уровню пористости.

Обеспечение точного контроля температуры и давления

Современные вакуумные печи обеспечивают исключительный контроль над применением тепла и давления. Это позволяет проводить сложные многостадийные циклы, адаптированные к конкретной системе материалов.

Эта точность имеет решающее значение для обработки чувствительных материалов и разработки новых композитов, где технологическое окно чрезвычайно узко.

Ключевые процессы в производстве передовых композитов

Печи горячего прессования используются не для одной задачи; это универсальные инструменты, применяемые на различных этапах разработки и производства композитов.

Стабилизация углеродного волокна

При производстве композитов, армированных углеродным волокном, печь используется для предварительного окисления. Это термообработка при низкой температуре (200–300 °C), которая стабилизирует структуру исходного волокна, подготавливая его к гораздо более высоким температурам карбонизации.

Спекание керамико-матричных композитов

Для таких материалов, как композиты на основе карбида кремния/карбида кремния (SiC/SiC), печь используется для высокотемпературного спекания методом горячего прессования. Этот процесс использует тепло и давление для склеивания керамических частиц, уплотняя матрицу вокруг волокон для создания невероятно прочного, термостойкого компонента.

Разработка новых материалов

Исследователи в значительной степени полагаются на печи горячего прессования для изучения поведения материалов в экстремальных условиях. Моделируя эти среды, они могут понять фундаментальные свойства и ускорить разработку новых, передовых материалов для аэрокосмической, оборонной и энергетической отраслей.

Понимание компромиссов

Несмотря на свою мощность, технология горячего прессования не является универсальным решением. Она имеет определенные ограничения, которые необходимо учитывать.

Стоимость и сложность

Печи горячего прессования, особенно модели с высоким вакуумом, требуют значительных капиталовложений. Они нуждаются в специализированной инфраструктуре и высококвалифицированных операторах для управления сложными технологическими циклами.

Ограничения по времени цикла

По сравнению с более быстрыми методами производства, такими как литье под давлением, горячее прессование является относительно медленным, периодическим процессом. Циклы нагрева, выдержки и охлаждения могут занимать несколько часов, что ограничивает производительность.

Геометрические ограничения

Характер приложения одноосноего давления означает, что горячее прессование лучше всего подходит для изготовления относительно простых, плоских или слабо изогнутых геометрий. Изготовление деталей со сложными трехмерными формами может быть затруднено или невозможно.

Сопоставление процесса с целью вашего композита

Выбор правильного подхода полностью зависит от предполагаемого результата для вашего материала.

- Если ваше основное внимание уделяется максимальной плотности и чистоте (например, КМК): Вакуумное горячее прессование необходимо для высокотемпературного спекания и устранения внутренних пустот.

- Если ваше основное внимание уделяется стабилизации исходных волокон: Печь с точным контролем в диапазоне 200–300 °C имеет решающее значение для эффективного предварительного окисления.

- Если ваше основное внимание уделяется быстрому прототипированию простых многослойных структур: Базовое, невакуумное горячее прессование может обеспечить достаточную консолидацию для первоначальных испытаний.

- Если ваше основное внимание уделяется разработке новых систем материалов: Для исследования поведения в точно контролируемых условиях требуется высокоинструментальная исследовательская печь.

В конечном счете, овладение печью горячего прессования является ключом к раскрытию полного потенциала эксплуатационных характеристик передовых композитных материалов.

Сводная таблица:

| Аспект | Роль в производстве композитов |

|---|---|

| Основная функция | Консолидирует слои в единую структуру путем одновременного приложения тепла и давления. |

| Ключевые преимущества | Устраняет пористость, повышает плотность и прочность, обеспечивает чистоту материала. |

| Поддерживаемые процессы | Стабилизация углеродного волокна, спекание керамико-матричных композитов, разработка новых материалов. |

| Ограничения | Высокая стоимость, медленное время цикла, геометрические ограничения для сложных форм. |

Готовы улучшить производство ваших композитных материалов с помощью точности? Используя исключительные возможности НИОКР и собственное производство, KINTEK предлагает разнообразные лаборатории с передовыми высокотемпературными печными решениями. Наша линейка продукции, включающая муфельные, трубчатые, вращающиеся печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, дополняется нашей сильной способностью к глубокой кастомизации для точного удовлетворения уникальных экспериментальных требований. Свяжитесь с нами сегодня, чтобы обсудить, как наши индивидуальные печи горячего прессования могут оптимизировать ваши композитные процессы для достижения превосходных результатов!

Визуальное руководство

Связанные товары

- Вакуумный горячий пресс печь машина нагретый вакуумный пресс

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

Люди также спрашивают

- Какие параметры процесса должны быть оптимизированы для конкретных материалов в печи вакуумного горячего прессования? Достижение оптимальной плотности и микроструктуры

- Каковы преимущества использования лабораторного термопресса для пленок F-MWCNT? Увеличение коэффициента мощности на 400%

- Какую роль играет пресс высокого давления при подготовке образцов цинка? Оптимизация карботермического восстановления

- Каковы основные компоненты печи вакуумного прессования? Освойте основные системы для точной обработки материалов

- Каковы преимущества печей вакуумного горячего прессования? Достижение превосходной плотности и чистоты материалов