В современной металлообработке технология вакуумного прессования в основном используется для формовочных операций, требующих высокой точности и сложной детализации. Ее ключевые области применения включают глубокую вытяжку, тиснение, вакуумное формование и создание сложных изгибов в листовом металле для таких отраслей, как аэрокосмическая, автомобильная и бытовая электроника.

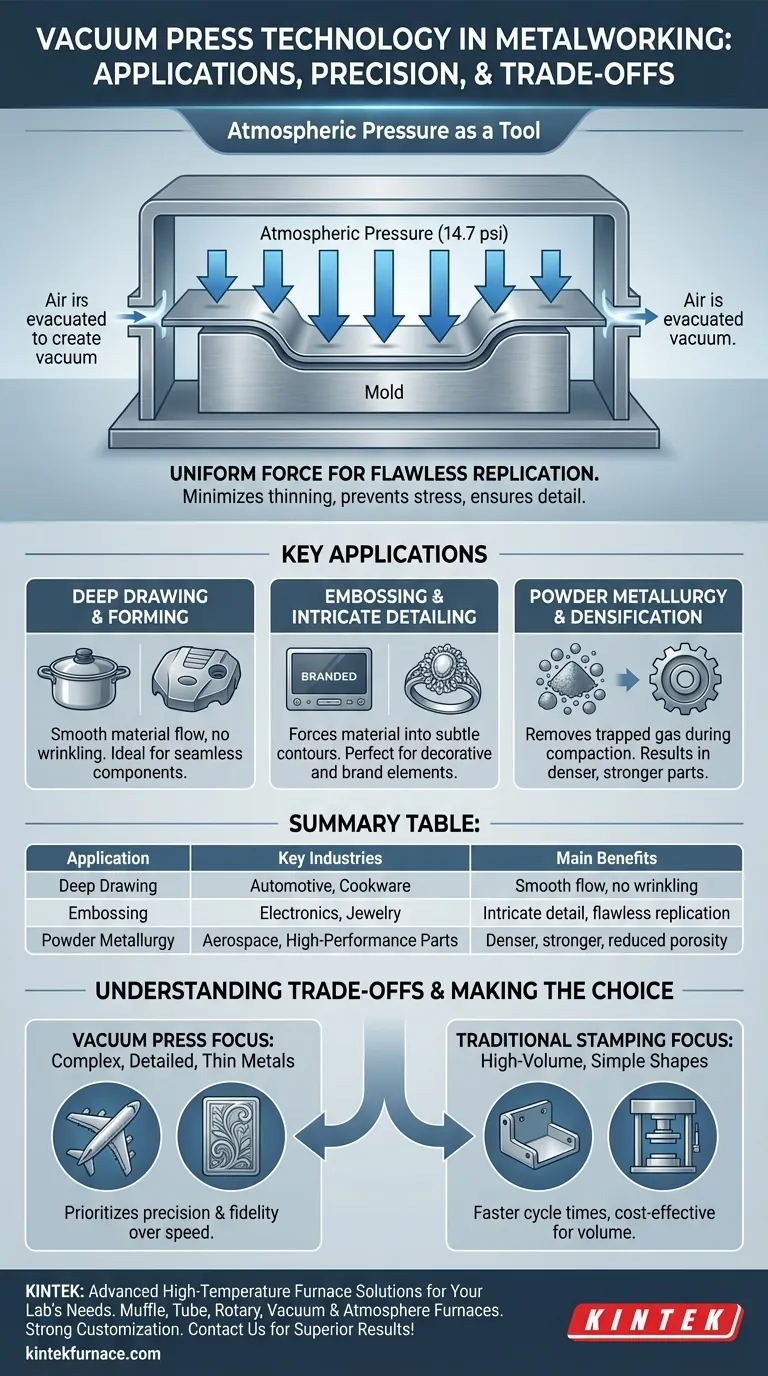

Основная ценность технологии вакуумного прессования заключается в использовании равномерного атмосферного давления для идеального прилегания металлического листа к форме. Этот метод устраняет локальные напряжения механических прессов, позволяя создавать сложные, детализированные детали с исключительной однородностью и качеством.

Как вакуумное прессование обеспечивает точность

Основной принцип: атмосферное давление как инструмент

Вакуумный пресс не "всасывает" металл в форму. Вместо этого он откачивает воздух между металлическим листом и формой, создавая вакуум.

Огромная и совершенно равномерная сила окружающей атмосферы (приблизительно 14,7 фунтов на квадратный дюйм на уровне моря) затем прижимает материал к форме, действуя как мощный и последовательный формообразующий инструмент.

Равномерная сила для безупречного воспроизведения

В отличие от механического пуансона, который прикладывает силу в определенной точке, атмосферное давление, создаваемое в вакуумном прессе, равномерно распределяется по всей поверхности металла.

Эта однородность минимизирует утонение материала, предотвращает концентрацию напряжений и гарантирует, что металл идеально воспроизводит каждую мелкую деталь формы.

Обеспечение сложных геометрий

Всеобъемлющий характер атмосферного давления позволяет ему вдавливать металл в глубокие выемки, острые углы и сложные узоры, которые было бы трудно или невозможно получить с помощью прямого механического воздействия.

Это делает его идеальной технологией для производства компонентов со сложными, нелинейными поверхностями, таких как панели салона автомобилей или аэродинамические детали для аэрокосмической отрасли.

Ключевые области применения в металлообработке в деталях

Глубокая вытяжка и формование

Глубокая вытяжка — это процесс формования плоского металлического листа в полую трехмерную форму, такую как чашка или коробка.

Вакуумная поддержка обеспечивает плавное поступление материала в штамп без образования складок или разрывов, что крайне важно для производства бесшовных компонентов, таких как высококачественная посуда или крышки двигателей.

Тиснение и сложная детализация

Тиснение создает рельефные или углубленные узоры на металлической поверхности. Вакуумное прессование превосходно справляется с этим, вдавливая материал в каждый тонкий контур формы.

Это применение распространено в производстве декоративных панелей, логотипов брендов на электронике и детализированных компонентов для ювелирной промышленности.

Порошковая металлургия и уплотнение

В более продвинутом применении вакуумные прессы используются в порошковой металлургии. Вакуум применяется во время процесса уплотнения для удаления воздуха и других захваченных газов из промежутков между частицами металлического порошка.

Это приводит к получению конечной спеченной детали, которая значительно плотнее, прочнее и не имеет пористости, которая может поставить под угрозу структурную целостность.

Понимание компромиссов и ограничений

Ограничения по материалу и толщине

Хотя атмосферное давление является мощным, оно имеет свои пределы. Вакуумное формование наиболее эффективно для относительно тонких листов податливых металлов, таких как алюминий, сталь и титановые сплавы.

Формование толстых металлических пластин по-прежнему требует огромной локализованной силы традиционных гидравлических или механических прессов.

Соображения по времени цикла

Процесс создания вакуума, нагрева материала (при необходимости) и охлаждения сформованной детали занимает больше времени, чем простая операция механической штамповки.

Поэтому для очень большого объема производства простых деталей традиционная штамповка часто быстрее и экономичнее. Вакуумное прессование обменивает чистую скорость на превосходную детализацию и сложность.

Инвестиции в оснастку и формы

Конечная деталь так же хороша, как и форма, на которой она была изготовлена. Создание точно обработанной, долговечной формы, способной выдерживать многократные циклы, является сложной инженерной задачей и может представлять собой значительные первоначальные инвестиции.

Правильный выбор для вашей цели

При выборе метода формования необходимо согласовать сильные стороны технологии с основной целью вашего проекта.

- Если ваша основная задача — массовое производство простых форм: Традиционная механическая штамповка может быть более экономичной из-за более быстрого времени цикла.

- Если ваша основная задача — создание сложных, детализированных компонентов из тонкого листового металла: Технология вакуумного прессования предлагает беспрецедентную точность и соответствие форме.

- Если ваша основная задача — производство плотных, высокопроизводительных деталей из металлических порошков: Вакуумный пресс необходим для удаления захваченных газов и обеспечения целостности материала.

В конечном итоге, использование вакуумного пресса — это стратегическое решение, которое ставит во главу угла точность и сложность, а не чистую скорость производства.

Сводная таблица:

| Применение | Ключевые отрасли | Основные преимущества |

|---|---|---|

| Глубокая вытяжка | Автомобильная, Кухонная утварь | Плавное течение материала, отсутствие складок |

| Тиснение | Электроника, Ювелирные изделия | Сложная детализация, безупречное воспроизведение |

| Порошковая металлургия | Аэрокосмическая, Высокопроизводительные детали | Более плотные, прочные детали, снижение пористости |

Нужны высокоточные решения для металлообработки? KINTEK использует исключительные научно-исследовательские разработки и собственное производство для предоставления передовых решений высокотемпературных печей, таких как муфельные, трубчатые, роторные, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наши широкие возможности глубокой настройки гарантируют, что мы точно соответствуем вашим уникальным экспериментальным требованиям. Свяжитесь с нами сегодня, чтобы повысить эффективность вашей лаборатории и достичь превосходных результатов!

Визуальное руководство

Связанные товары

- Вакуумный горячий пресс печь машина нагретый вакуумный пресс

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Оборудование системы машины HFCVD для нанесения наноалмазного покрытия

- Печь для вакуумной термообработки молибдена

Люди также спрашивают

- Каковы основные компоненты печи вакуумного прессования? Освойте основные системы для точной обработки материалов

- Какую роль играет пресс высокого давления при подготовке образцов цинка? Оптимизация карботермического восстановления

- Каковы преимущества использования лабораторного термопресса для пленок F-MWCNT? Увеличение коэффициента мощности на 400%

- Почему прецизионные формы и лабораторные прессы имеют решающее значение для керамики с добавлением ниобия TiO2? Достижение 94% теоретической плотности

- Каковы преимущества печей вакуумного горячего прессования? Достижение превосходной плотности и чистоты материалов