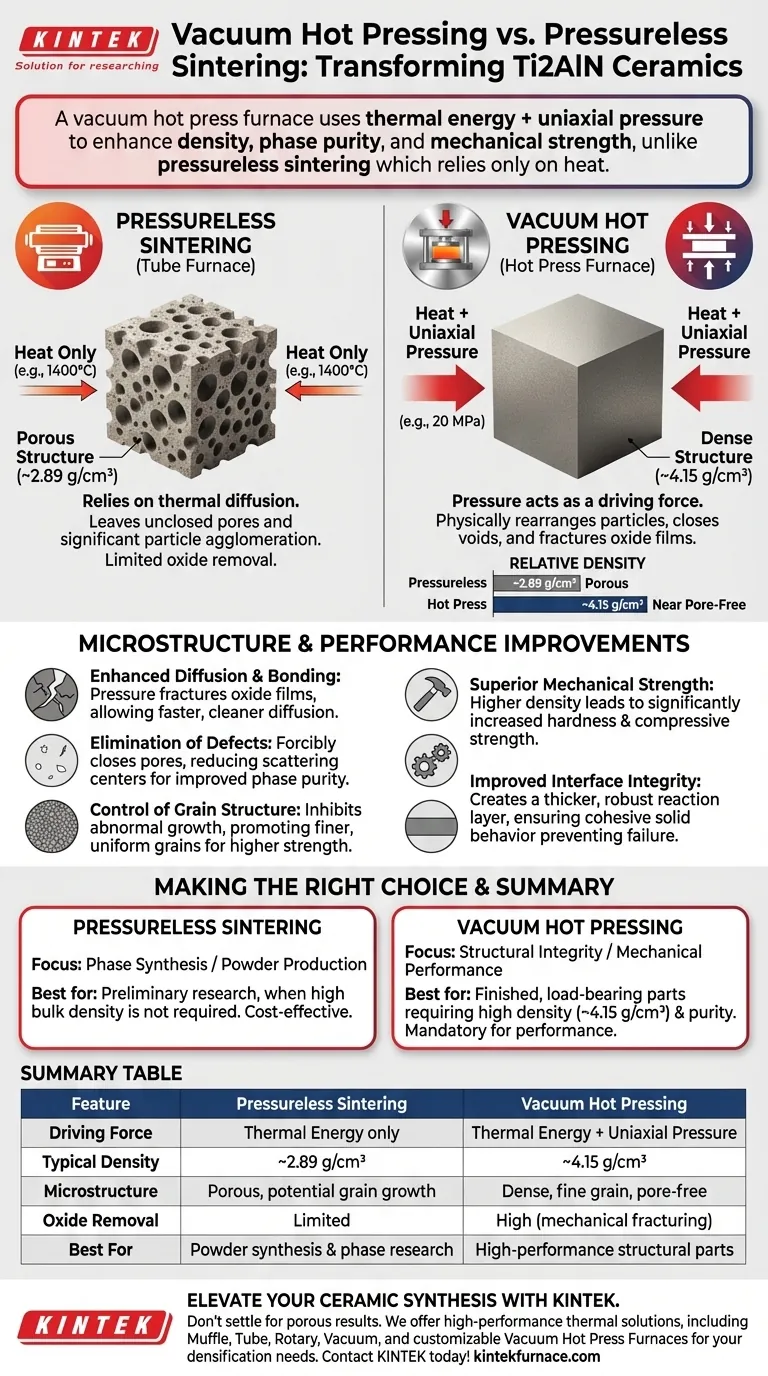

Вакуумная горячая прессовочная печь коренным образом трансформирует качество керамики Ti2AlN, применяя одноосное механическое давление в дополнение к высокой тепловой энергии. В то время как традиционное спекание без давления часто дает пористый материал с плотностью всего около 2,89 г/см³, механизм горячего прессования с поддержкой давления повышает плотность до ~4,15 г/см³, в результате чего получается практически беспористый, механически превосходящий компонент.

Ключевой вывод Спекание без давления полагается только на тепло, часто не устраняя поры в сложных керамических материалах, таких как Ti2AlN. Вакуумное горячее прессование вводит механическое давление в качестве дополнительной "движущей силы", физически заставляя частицы перестраиваться и связываться. Это закрывает пустоты и разрушает поверхностные оксиды, обеспечивая материал с оптимизированной плотностью, фазовой чистотой и механической прочностью.

Механика уплотнения

Преодоление кинетических ограничений

При спекании без давления (с использованием стандартной трубчатой печи) материал полагается на диффузию атомов, обусловленную только температурой (например, 1400°C). Это часто оставляет незакрытые поры и приводит к значительному агломерации частиц.

Роль механического давления

Вакуумная горячая прессовочная печь применяет одноосное давление (например, 20 МПа) во время процесса нагрева. Это обеспечивает внешнюю движущую силу, которая работает вместе с тепловой энергией. Она физически сближает частицы, способствуя их перестройке и обеспечивая заполнение пустот.

Количественные приросты плотности

Разница в результатах разительна. Образцы Ti2AlN, синтезированные без давления, достигают относительной плотности примерно 2,891 г/см³. При тех же тепловых условиях, но с поддержкой давления, плотность увеличивается примерно до 4,15 г/см³.

Микроструктурные улучшения

Улучшенная диффузия и связывание

Высокая плотность — это не просто более плотная упаковка частиц; это связывание. Приложенное давление помогает разрушать оксидные пленки на поверхностях порошка, которые являются распространенными барьерами при синтезе керамики. Разрушение этих пленок обеспечивает более чистую и быструю диффузию между элементами (Ti, Al, N) на границах зерен.

Устранение дефектов

Принудительно закрывая поры, горячее прессование значительно уменьшает внутренние дефекты. В аналогичных керамических системах показано, что такое уменьшение центров рассеяния (пустот и границ зерен) улучшает физические свойства. Для Ti2AlN это проявляется в существенно улучшенной фазовой чистоте, гарантируя, что материал состоит из желаемой кристаллической структуры, а не вторичных побочных продуктов.

Контроль структуры зерна

Давление препятствует аномальному росту зерна. В средах без давления зерна могут расти неравномерно, ослабляя материал. Механическое ограничение горячего прессования способствует более мелкой и однородной структуре зерна, что напрямую связано с более высокой прочностью материала.

Влияние на производительность

Превосходная механическая прочность

Устранение пористости напрямую коррелирует с механическими характеристиками. Плотное тело с прочным межзерновым связыванием обладает значительно более высокой твердостью и прочностью на сжатие по сравнению с пористым аналогом, спеченным без давления.

Улучшенная целостность интерфейса

Диффузия с поддержкой давления создает более толстый и прочный реакционный слой между частицами. Эта "переходная зона" гарантирует, что материал действует как единое целое, а не как совокупность слабо связанных частиц, предотвращая разрушение под нагрузкой.

Понимание компромиссов

Сложность оборудования

Вакуумная/атмосферная трубчатая печь способна вызывать необходимые реакции в твердой фазе для создания Ti2AlN. Если цель — просто предварительный синтез или создание порошка, трубчатая печь достаточна и, вероятно, более экономична.

Необходимость давления

Однако для конструкционных применений трубчатая печь недостаточна. Она не может обеспечить уплотнение, необходимое для готовой детали. Горячее прессование добавляет сложности и затрат, но оно обязательно, если целью является полностью плотный, несущий нагрузку керамический компонент.

Сделайте правильный выбор для вашей цели

Чтобы выбрать правильный метод спекания для ваших конкретных требований к Ti2AlN, рассмотрите следующее:

- Если ваш основной фокус — синтез фазы/производство порошка: Используйте спекание без давления (трубчатая печь). Оно успешно генерирует основную кристаллическую фазу и подходит, когда высокая объемная плотность не требуется.

- Если ваш основной фокус — конструкционная целостность/механические характеристики: Вы должны использовать вакуумную горячую прессовочную печь. Это единственный способ достичь плотности ~4,15 г/см³, необходимой для максимизации твердости, уменьшения пористости и обеспечения фазовой чистоты.

В конечном итоге, хотя тепло инициирует химическую реакцию, именно применение давления обеспечивает структурную целостность, необходимую для высокопроизводительных применений.

Сводная таблица:

| Характеристика | Спекание без давления (трубчатая печь) | Вакуумное горячее прессование |

|---|---|---|

| Движущая сила | Только тепловая энергия | Тепловая энергия + одноосное давление |

| Типичная плотность | ~2,89 г/см³ | ~4,15 г/см³ |

| Микроструктура | Пористая, возможен рост зерна | Плотная, мелкое зерно, беспористая |

| Удаление оксидов | Ограничено | Высокое (механическое разрушение) |

| Лучше всего подходит для | Синтез порошков и исследование фаз | Высокопроизводительные конструкционные детали |

Улучшите ваш синтез керамики с KINTEK

Не соглашайтесь на пористые результаты, когда ваше приложение требует конструкционного совершенства. KINTEK предлагает ведущие в отрасли термические решения, разработанные для удовлетворения строгих требований исследований передовых материалов. Опираясь на экспертные исследования и разработки, а также производство, мы предлагаем высокопроизводительные муфельные, трубчатые, роторные, вакуумные и CVD системы, а также настраиваемые вакуумные горячие прессовочные печи, адаптированные к вашим уникальным потребностям в уплотнении.

Независимо от того, проводите ли вы предварительный синтез фазы или производите несущие нагрузку компоненты из Ti2AlN, наши инженеры готовы помочь вам оптимизировать ваш процесс.

Свяжитесь с KINTEK сегодня, чтобы найти идеальную печь для вашей лаборатории!

Визуальное руководство

Связанные товары

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- 9MPa воздушного давления вакуумной термообработки и спекания печь

- Печь для вакуумной термообработки молибдена

- Вакуумная печь для спекания молибденовой проволоки

Люди также спрашивают

- Как печь вакуумного горячего прессования (VHP) подготавливает высокопроизводительные термоэлектрические материалы P-типа Mg3Sb2?

- Каковы преимущества использования системы спекания HIP по сравнению с традиционным спеканием для композитов теллурида висмута?

- Каковы основные области применения вакуумных печей горячего прессования? Достижение превосходной плотности и чистоты материалов

- Почему для композитной керамики на основе TiB2 используется высокоточный лабораторный пресс? Обеспечение безупречной подготовки заготовки

- Как точный контроль температуры влияет на микроструктуру Ti-6Al-4V? Освоение точности горячего прессования титана

- Почему для диффузионной сварки стали RAFM необходима система высокого вакуума? Обеспечение целостности высокопрочного соединения

- Что такое горячее прессование и как оно работает? Достижение превосходной плотности и прочности материала

- Как вакуумная среда в печи спекания с вакуумным горячим прессованием защищает керамику, содержащую хром? Узнайте.