Вакуумная среда действует как критический изоляционный барьер, который незаменим для обработки сложных многокомпонентных сплавов, таких как Fe-Cu-Ni-Sn-VN. Она защищает характеристики в первую очередь за счет предотвращения окисления металлических порошков и удаления адсорбированных газов во время высокотемпературного спекания. Это создает химически чистые поверхности, которые обеспечивают оптимальную атомную диффузию, в результате чего получается плотный, высокопрочный композит с превосходной износостойкостью.

Устраняя кислород и летучие загрязнители, печь для горячего вакуумного прессования превращает потенциальную точку металлургического отказа — межфазное окисление — в структурное преимущество. Это гарантирует, что механические свойства конечного композита определяются собственной прочностью материала, а не дефектами или хрупкими оксидными включениями.

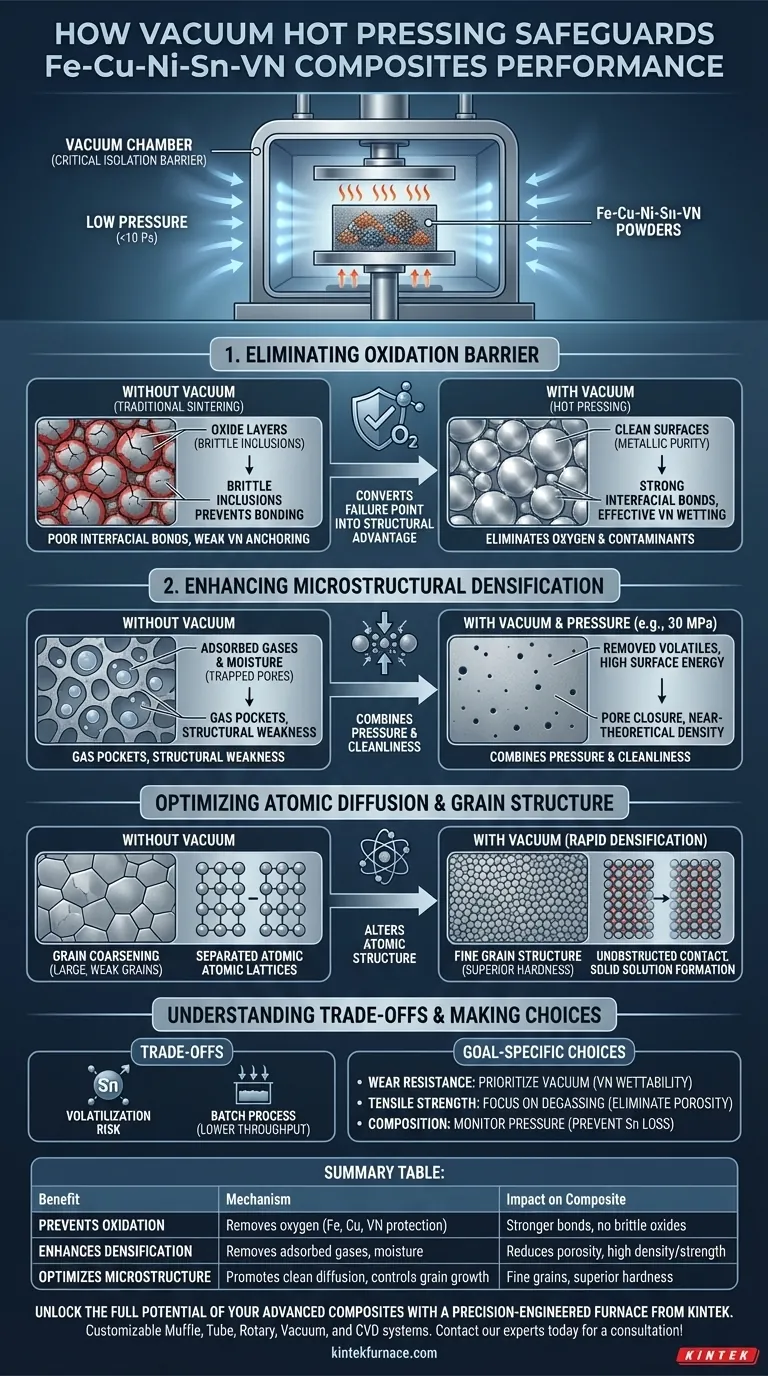

Устранение барьера окисления

Основная угроза характеристикам композитов Fe-Cu-Ni-Sn-VN — образование оксидных слоев при высоких температурах.

Защита реактивных элементов

Железо (Fe) и медь (Cu) сильно подвержены окислению при нагревании. Даже следовые количества кислорода могут образовывать хрупкие оксидные пленки на поверхности порошка.

Эти пленки действуют как физический барьер, препятствуя, по сути, связыванию частиц металла. Вакуумная среда устраняет этот риск, сохраняя металлическую чистоту, необходимую для спекания.

Сохранение целостности твердой фазы

Частицы нитрида ванадия (VN) обеспечивают износостойкость, но для функционирования они должны быть прочно закреплены в металлической матрице.

Если матрица вокруг частиц VN окисляется, межфазная связь ослабевает. Под нагрузкой плохо связанные частицы VN просто вырываются из материала, а не сопротивляются износу. Вакуум обеспечивает эффективное смачивание частиц VN матрицей.

Улучшение микроструктурной плотности

Достижение высокой плотности имеет решающее значение для механических характеристик. Вакуумная среда работает в сочетании с механическим давлением для закрытия внутренних пустот.

Удаление адсорбированных газов

Металлические порошки естественным образом адсорбируют газы и влагу на своих поверхностях во время хранения. Если эти газы не удаляются, они оказываются запертыми внутри материала при закрытии пор.

Низкое давление (часто ниже 10 Па) активно извлекает эти летучие вещества до уплотнения материала. Это предотвращает образование газовых карманов, которые в противном случае привели бы к пористости и структурной слабости.

Содействие закрытию пор

Чистые, свободные от оксидов поверхности имеют более высокую поверхностную энергию, что способствует процессу спекания.

В сочетании с внешним давлением горячего прессования (например, 30 МПа) чистые границы частиц легче схлопываются и свариваются. В результате получается материал с почти теоретической плотностью и минимальными микроскопическими дефектами.

Оптимизация атомной диффузии и структуры зерна

Печь для горячего вакуумного прессования не просто склеивает частицы; она изменяет атомную структуру композита.

Содействие образованию твердых растворов

Чтобы композит достиг высокой прочности, такие элементы, как никель (Ni) и олово (Sn), должны диффундировать в решетку железа и меди.

Вакуумная среда гарантирует отсутствие оксидных барьеров между этими различными металлическими фазами. Этот беспрепятственный контакт обеспечивает эффективную атомную диффузию, создавая прочные твердые растворы, которые армируют матрицу.

Контроль роста зерна

Традиционное спекание часто требует длительного времени нагрева, что приводит к укрупнению зерна (большие, слабые зерна).

Горячее вакуумное прессование объединяет нагрев и давление в одном эффективном шаге. Это быстрое уплотнение сохраняет мелкую структуру зерна (часто в нанометровом диапазоне), что значительно повышает твердость и прочность по сравнению с крупными зернами, обнаруженными при обычном спекании.

Понимание компромиссов

Хотя горячее вакуумное прессование превосходит по производительности, существуют определенные ограничения, которыми необходимо управлять для обеспечения успеха.

Риск улетучивания элементов

Хотя вакуум хорош для предотвращения окисления, он может быть проблематичным для элементов с высоким давлением паров.

Олово (Sn) создает здесь особую проблему. Если вакуум слишком высок или температура не контролируется, Sn может начать испаряться (улетучиваться) из сплава до того, как он сможет диффундировать. Это изменяет химический состав и может оставить после себя микропоры.

Ограничения оборудования и производительности

Горячее вакуумное прессование — это, по сути, периодический процесс.

В отличие от непрерывного ленточного спекания, используемого для более простых деталей, этот метод создает узкое место в скорости производства. Это компромисс, при котором вы жертвуете объемом производства ради исключительного качества материала и плотности.

Сделайте правильный выбор для своей цели

Вакуумная среда — это инструмент. То, как вы ее используете, зависит от конкретного показателя производительности, который вам нужно максимизировать в вашем композите Fe-Cu-Ni-Sn-VN.

- Если ваш основной акцент — износостойкость: Приоритезируйте уровень вакуума, чтобы обеспечить максимальное смачивание частиц VN, предотвращая вырывание частиц во время трения.

- Если ваш основной акцент — предел прочности на растяжение: Сосредоточьтесь на этапе дегазации, чтобы устранить всю пористость, гарантируя, что матрица представляет собой сплошной, непрерывный блок без концентраторов напряжений.

- Если ваш основной акцент — точность состава: Внимательно следите за давлением вакуума во время подъема температуры, чтобы предотвратить улетучивание олова (Sn).

В конечном счете, вакуумная среда превращает процесс спекания из простого цикла нагрева в механизм точного химического контроля, раскрывая весь потенциал сложных систем сплавов.

Сводная таблица:

| Преимущество | Механизм | Влияние на композит |

|---|---|---|

| Предотвращает окисление | Удаляет кислород для защиты реактивных элементов (Fe, Cu) и частиц VN. | Более прочные межфазные связи, устранение хрупких оксидных включений. |

| Улучшает уплотнение | Удаляет адсорбированные газы и влагу с поверхности порошка. | Снижает пористость, достигает почти теоретической плотности для высокой прочности. |

| Оптимизирует микроструктуру | Способствует чистой атомной диффузии и контролирует рост зерна. | Мелкая структура зерна для превосходной твердости и механических свойств. |

Раскройте весь потенциал ваших передовых композитов с помощью печи, разработанной KINTEK.

Вы разрабатываете высокопроизводительные материалы, такие как композиты Fe-Cu-Ni-Sn-VN? Правильное оборудование имеет решающее значение для достижения превосходной плотности, прочности и износостойкости, которые требуются вашим приложениям. Опираясь на экспертные исследования и разработки, а также на производство, KINTEK предлагает муфельные, трубчатые, роторные, вакуумные и CVD системы, включая печи для горячего вакуумного прессования, все настраиваемые для ваших уникальных потребностей в обработке материалов.

Давайте обсудим, как наши решения могут обеспечить характеристики вашего материала. Свяжитесь с нашими экспертами сегодня для консультации!

Визуальное руководство

Связанные товары

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- 9MPa воздушного давления вакуумной термообработки и спекания печь

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- 2200 ℃ Графитовая вакуумная печь для термообработки

Люди также спрашивают

- Каков принцип горячего прессования в производстве? Достижение высокой плотности компонентов с точностью

- Какова основная функция вакуумной среды в печи вакуумного горячего прессования при обработке титановых сплавов? Предотвращение охрупчивания для превосходной пластичности

- Почему точный контроль температуры в оборудовании для вакуумного горячего прессования имеет решающее значение для регулирования механических свойств композитов на основе аморфных сплавов на основе железа? Освойте металлургический баланс для получения прев

- Как давление вакуумного горячего прессования влияет на микроструктуру Al-Si/графита? Мастер анизотропного выравнивания

- Какую роль играет вакуумный горячий пресс в уплотнении порошков металлического стекла? Экспертные знания по уплотнению

- Какие процессы используются для формования композиционных материалов? Изучите методы высокоэффективного производства

- Какую роль играет лабораторный гидравлический пресс в формовании порошка BCZT? Получение точных зеленых заготовок диаметром 10 мм

- Каковы основные компоненты вакуумной печи горячего прессования? Откройте для себя точную обработку материалов