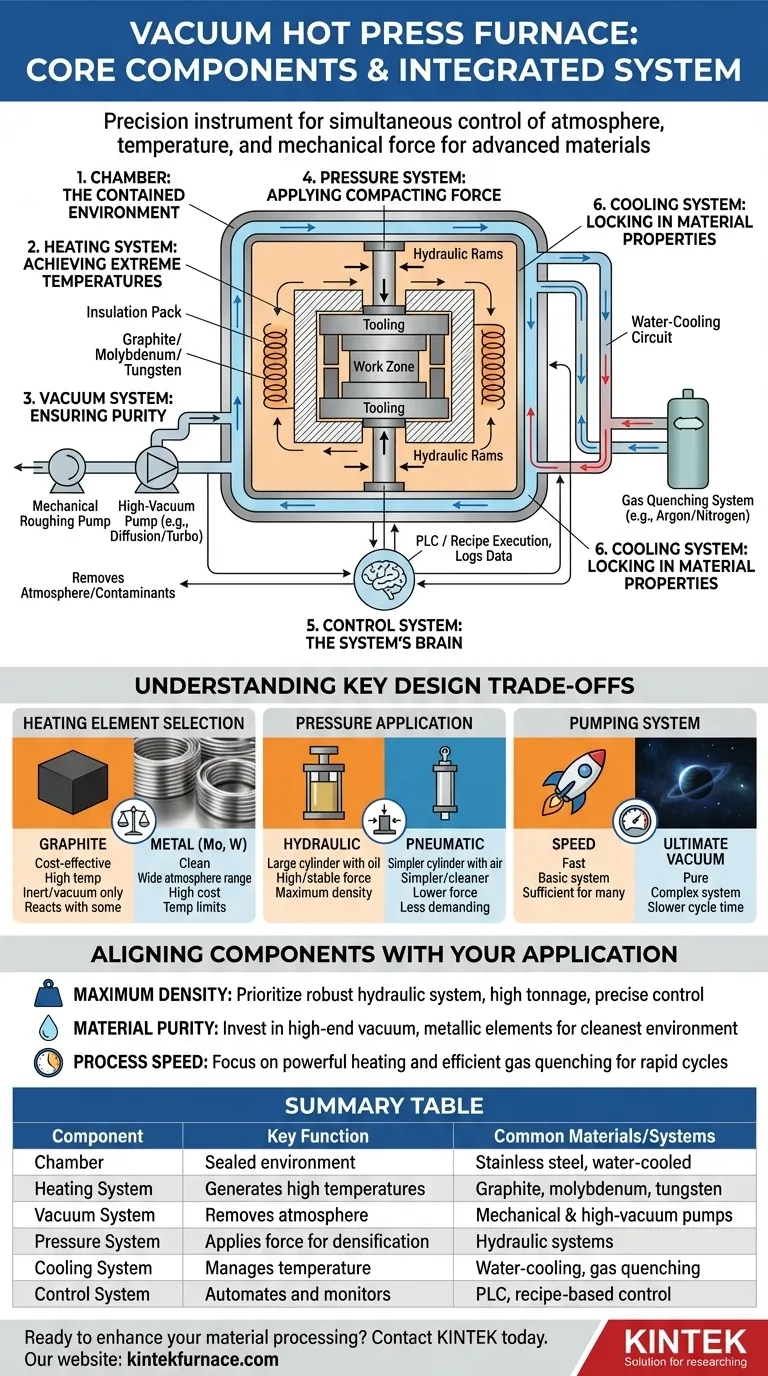

По своей сути, вакуумная печь горячего прессования представляет собой интегрированную систему, определяемую шестью основными компонентами, работающими в унисон. Это корпус печи или камера, система нагрева, вакуумная система для удаления атмосферы, система давления для приложения силы, система водяного охлаждения для терморегуляции и система управления для организации всего процесса.

Вакуумная печь горячего прессования – это не просто набор частей. Это прецизионный инструмент, разработанный для одновременного и независимого контроля атмосферы, температуры и механической силы, позволяющий создавать передовые материалы, которые невозможно произвести другими способами.

Как ключевые компоненты работают совместно

Понимание вакуумного горячего прессования требует рассмотрения его компонентов не как списка, а как интерактивной системы. Каждая часть имеет свою distinctную функцию, которая обеспечивает точные, воспроизводимые условия, необходимые для передовой обработки материалов, такой как спекание и диффузионная сварка.

Камера: Закрытая среда

Корпус печи, или вакуумная камера, представляет собой герметичный сосуд, где происходит весь процесс. Обычно это двухстенная, охлаждаемая водой конструкция из нержавеющей стали, способная выдерживать высокий вакуум и предотвращать загрязнение.

Дверца печи обеспечивает доступ для загрузки и выгрузки материалов и должна создавать идеальное, вакуумно-плотное уплотнение при закрытии.

Система нагрева: Достижение экстремальных температур

Нагревательные элементы – это сердце печи, отвечающее за генерацию интенсивного тепла, необходимого для обработки. Обычно они изготавливаются из таких материалов, как графит, молибден или вольфрам, выбранных за их способность выдерживать экстремальные температуры в вакууме.

Вокруг элементов находится пакет изоляции, часто из графитового войлока или металлических тепловых экранов. Этот пакет минимизирует потери тепла, защищает стенки камеры и обеспечивает равномерность температуры по всей рабочей зоне. Большинство современных конструкций имеют "холодную стенку", где стенки камеры остаются прохладными на ощупь.

Вакуумная система: Обеспечение чистоты

Вакуумная система отвечает за удаление воздуха и других газов из камеры. Это предотвращает окисление и удаляет загрязняющие вещества, которые могут повлиять на конечные свойства материала.

Обычно это многоступенчатая система. Механические "форвакуумные" насосы удаляют основную часть воздуха, а затем высоковакуумные насосы (такие как диффузионные или турбомолекулярные насосы) вступают в работу для достижения требуемого низкого давления.

Система давления: Приложение уплотняющей силы

Уникальной для горячего прессования является система давления, которая прикладывает механическую силу к материалу во время цикла нагрева. Чаще всего это гидравлическая система, способная генерировать огромную, контролируемую силу для уплотнения порошков или соединения отдельных компонентов.

Шток, обычно входящий через верхнюю или нижнюю часть камеры, передает эту силу на оснастку и заготовку внутри.

Система управления: Мозг системы

Система управления интегрирует и автоматизирует весь процесс. Используя программируемый логический контроллер (ПЛК) или аналогичный интерфейс, она выполняет запрограммированный рецепт.

Эта система точно управляет скоростью нагрева, температурой выдержки, уровнем вакуума, приложенным давлением и циклом охлаждения. Она также регистрирует все данные для контроля качества и валидации процесса.

Система охлаждения: Фиксация свойств материала

Надежная система охлаждения критически важна как для долговечности оборудования, так и для окончательной микроструктуры материала.

Контур водяного охлаждения непрерывно циркулирует воду через двухстенную камеру, электрические вводы и дверцу, чтобы предотвратить их перегрев. Для самой заготовки система газового закаливания может быстро подавать инертный газ, такой как аргон или азот, для охлаждения детали с контролируемой скоростью.

Понимание ключевых компромиссов в конструкции

Выбор и конфигурация этих компонентов включают критические компромиссы, которые напрямую влияют на возможности печи, стоимость и идеальные области применения.

Выбор нагревательного элемента: Графит против металла

Графитовые элементы экономичны и отлично подходят для высокотемпературных применений в инертных или вакуумных средах. Однако они могут реагировать с некоторыми материалами и не подходят для процессов, требующих окислительной атмосферы.

Металлические элементы, такие как молибден или вольфрам, обеспечивают более чистую среду и могут использоваться в более широком диапазоне атмосфер, но имеют значительно более высокую стоимость и другие температурные ограничения.

Применение давления: Гидравлическое против пневматического

Гидравлические системы являются стандартом для горячего прессования, потому что они могут генерировать чрезвычайно высокие и стабильные силы, что необходимо для достижения максимальной плотности материала.

Пневматические системы проще и чище, но, как правило, ограничены гораздо меньшими нагрузками. Они обычно не используются для требовательных процессов уплотнения.

Система откачки: Скорость против предельного вакуума

Выбор вакуумных насосов – это баланс между скоростью обработки и чистотой. Базовой двухступенчатой системы может быть достаточно для многих применений.

Для процессов, требующих экстремальной чистоты, необходима более сложная и дорогая система, включающая турбомолекулярные или криогенные насосы, для достижения более глубокого предельного вакуума, хотя это может увеличить время цикла.

Согласование компонентов с вашим применением

Выбор правильной конфигурации полностью зависит от вашей конечной цели. Взаимодействие между компонентами определяет производительность печи.

- Если ваша основная задача – максимальная плотность материала: Приоритизируйте надежную гидравлическую систему давления с высоким тоннажем и точным контролем силы.

- Если ваша основная задача – чистота материала и реактивные металлы: Инвестируйте в высококачественную вакуумную систему с металлическими (молибденовыми) нагревательными элементами для создания максимально чистой среды.

- Если ваша основная задача – скорость процесса и производительность: Сосредоточьтесь на мощной системе нагрева и эффективной системе газового закаливания для быстрых циклов нагрева и охлаждения.

В конечном счете, вакуумная печь горячего прессования – это мощный инструмент, где каждый компонент является критическим звеном в цепи производства передовых материалов.

Сводная таблица:

| Компонент | Ключевая функция | Общие материалы/системы |

|---|---|---|

| Камера | Герметичная среда для обработки | Нержавеющая сталь, водяное охлаждение |

| Система нагрева | Генерирует высокие температуры | Графитовые, молибденовые, вольфрамовые элементы |

| Вакуумная система | Удаляет воздух и загрязняющие вещества | Механические и высоковакуумные насосы |

| Система давления | Применяет силу для уплотнения | Гидравлические системы |

| Система охлаждения | Управляет температурой и оборудованием | Контуры водяного охлаждения, газовое закаливание |

| Система управления | Автоматизирует и контролирует процесс | ПЛК, управление по рецептам |

Готовы улучшить обработку материалов с помощью вакуумной печи горячего прессования, изготовленной на заказ? В KINTEK мы используем исключительные научно-исследовательские разработки и собственное производство для предоставления передовых решений для высокотемпературных печей, включая муфельные, трубчатые, ротационные, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наши обширные возможности глубокой кастомизации гарантируют точное соответствие вашим уникальным экспериментальным требованиям. Свяжитесь с нами сегодня, чтобы обсудить, как наши индивидуальные решения могут оптимизировать эффективность и результаты вашей лаборатории!

Визуальное руководство

Связанные товары

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- Вакуумный горячий пресс печь машина нагретый вакуумный пресс

- Вакуумный горячий пресс печь машина для ламинирования и отопления

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Печь для вакуумной термообработки молибдена

Люди также спрашивают

- Каковы основные компоненты печи вакуумного прессования? Освойте основные системы для точной обработки материалов

- Как оборудование для вакуумного горячего прессования способствует сектору выработки энергии и электроэнергии? Повышение эффективности и долговечности

- Как вакуум или защитная атмосфера уменьшают окисление в расплавленных металлах? Предотвращение включений оксидов для получения более прочных металлов

- Каковы общие преимущества использования горячего прессования в производстве? Достижение превосходной производительности и точности

- Какие параметры процесса должны быть оптимизированы для конкретных материалов в печи вакуумного горячего прессования? Достижение оптимальной плотности и микроструктуры