Технологический процесс изготовления композитной детали выбирается из широкого спектра методов: от простых ручных способов до высокоавтоматизированных систем высокого давления. Хотя существуют такие процессы, как термоформование и вакуумное формование, они в основном используются для термопластичных композитов. Более широкая область, особенно для высокоэффективных термореактивных материалов, таких как эпоксидная смола с углеродным волокном, полагается на такие методы, как ручная укладка, вакуумная инфузия, литьевая пропитка смолой (RTM) и автоклавное отверждение, для достижения конкретных целей по производительности и производству.

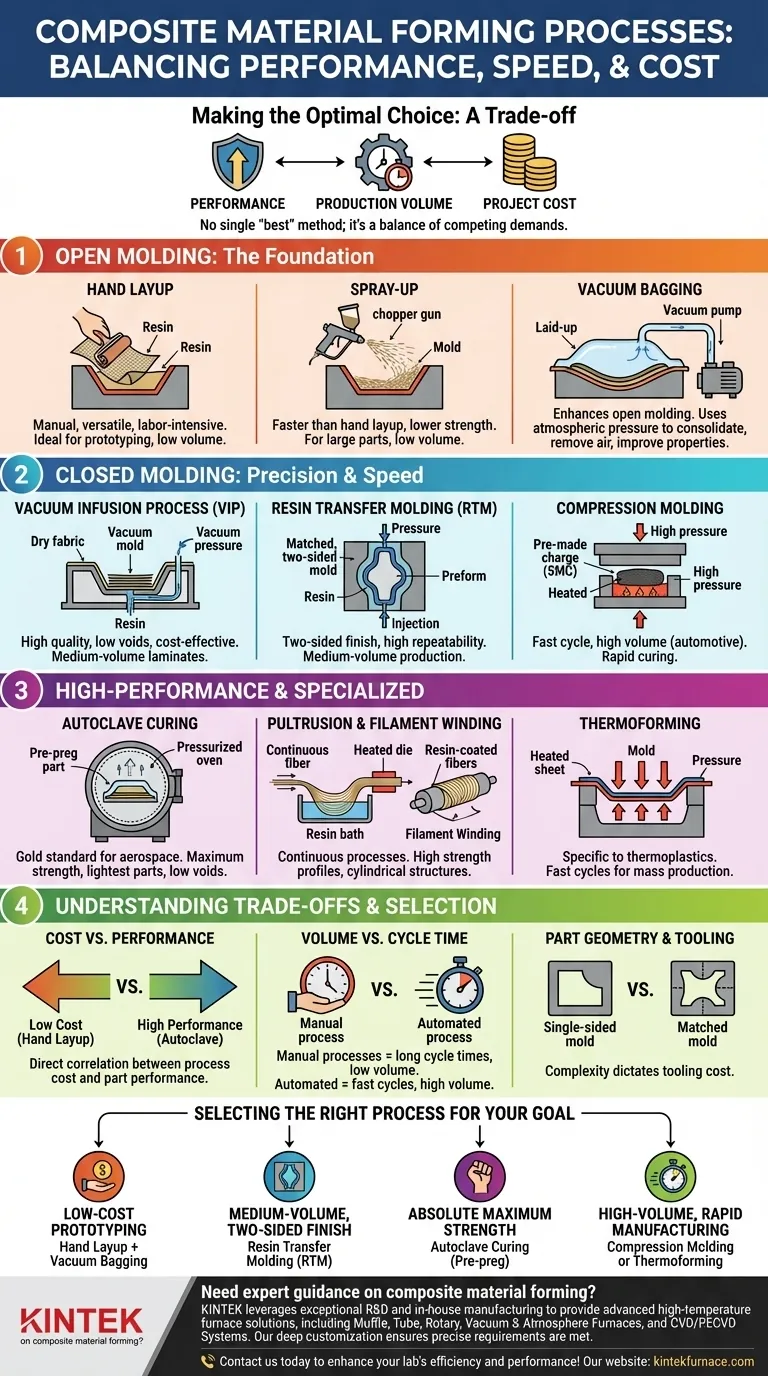

Выбор процесса формования композитов — это критически важное инженерное решение, которое уравновешивает три фактора: требуемую производительность конечной детали, желаемый объем производства и скорость, а также общую стоимость проекта. Не существует единственного «лучшего» метода; оптимальный выбор — это всегда компромисс между этими конкурирующими требованиями.

Открытое формование: Основа композитов

Процессы открытого формования используют одностороннюю форму, открытую для атмосферы. Эти методы являются основополагающими, обеспечивая гибкость и низкие начальные затраты на оснастку, что делает их идеальными для прототипирования и малосерийного производства.

Ручная укладка

Ручная укладка — это самый фундаментальный процесс производства композитов. Сухие армирующие ткани (например, из углеродного волокна или стекловолокна) помещаются в форму, а жидкая смола наносится вручную кистями и валиками. Этот процесс очень универсален, но трудоемок и зависит от навыков техника для обеспечения качества.

Напыление (Spray-Up)

Вариант открытого формования — процесс напыления, использующий специальный «пистолет-измельчитель». Этот пистолет одновременно измельчает непрерывные волокна на короткие отрезки и распыляет их на форму вместе с катализированной смолой. Он быстрее, чем ручная укладка для больших деталей, но обычно приводит к меньшей прочности из-за более коротких, случайно ориентированных волокон.

Вакуумная инфузия (Вакуумирование)

Вакуумная инфузия — это не самостоятельный процесс, а критическое улучшение для открытого формования. После того как деталь уложена и пропитана смолой, поверх нее герметизируется гибкий мешок, и создается вакуум. Возникающее атмосферное давление (до 14,7 фунтов на квадратный дюйм) уплотняет ламинат, удаляет захваченный воздух и выдавливает излишки смолы, значительно улучшая соотношение волокна и смолы и механические свойства.

Закрытое формование: Повышение точности и скорости

Процессы закрытого формования используют двухкомпонентную, сопрягаемую форму или жесткую форму с гибким мешком. Эти методы герметизируют материал, обеспечивая лучший контроль, более высокую повторяемость и улучшенную чистоту поверхности со всех сторон детали.

Процесс вакуумной инфузии (VIP)

При вакуумной инфузии сухие армирующие ткани помещаются в форму и герметизируются под вакуумным мешком. Затем смола подается через тщательно размещенные порты и втягивается через сухую ткань под действием вакуума. Этот метод позволяет получать высококачественные ламинаты с превосходным содержанием волокна и очень малым количеством пор, служа экономически эффективной альтернативой более сложным процессам.

Литьевая пропитка смолой (RTM)

RTM использует сопряженную двухстороннюю форму. Внутрь помещается «преформа» из сухих волокон, форма зажимается, и смола впрыскивается под давлением. RTM отлично подходит для изготовления деталей с хорошей чистотой поверхности с обеих сторон при средних объемах производства, обеспечивая высокую повторяемость.

Прессование (Компрессионное формование)

Этот процесс доминирует в автомобильной промышленности при больших объемах. Предварительно изготовленная порция композитного материала, часто компаунд для формования листов (SMC), помещается в нагретую металлическую форму. Пресс закрывает форму под огромным давлением, заставляя материал заполнить полость и быстро отверждаться. Время цикла может составлять всего несколько минут.

Высокопроизводительные и специализированные процессы

Эти процессы разработаны для создания деталей с максимально возможными механическими свойствами или для обеспечения непрерывного, автоматизированного производства определенных форм.

Автоклавное отверждение

Это золотой стандарт для аэрокосмической, военной и элитной автоспортивной промышленности. Детали изготавливаются из «препрега» — ткани, предварительно пропитанной скрытой смолой. После укладки деталь вакуумируется и отверждается внутри автоклава, который, по сути, является печью под давлением. Сочетание высокого давления и точного контроля температуры создает максимально прочные, легкие и беспористые детали.

Пуктрузия и намотка нити

Это непрерывные производственные процессы. Пуктрузия протягивает волокна через ванну со смолой, а затем через нагретую матрицу для формирования профилей с постоянным поперечным сечением, таких как двутавровые балки, стержни и трубы. Намотка нити обматывает пропитанные смолой волокна вокруг вращающегося оправки для создания высокопрочных цилиндрических или выпуклых структур, таких как сосуды под давлением и приводные валы.

Термоформование

Этот процесс специфичен для термопластичных композитов. Предварительно консолидированный жесткий лист термопластичного композитного материала нагревается до тех пор, пока он не станет мягким и податливым. Затем его быстро переносят в форму, где он формуется с помощью вакуумного давления, воздушного давления или механического пресса. Он обеспечивает очень быстрое время цикла, подходящее для массового производства.

Понимание компромиссов

Выбор правильного процесса требует четкого понимания компромиссов между качеством, стоимостью и скоростью. Процесс, идеальный для прототипа, редко подходит для массового производства.

Стоимость против производительности

Существует прямая корреляция между стоимостью процесса и производительностью детали. Ручная укладка имеет очень низкие затраты на оснастку, но производит детали с более низким содержанием волокна и потенциалом образования пор. На другом конце спектра, автоклавное отверждение требует многомиллионных инвестиций, но производит детали с непревзойденной прочностью и легкостью.

Объем против времени цикла

Ручные процессы, такие как ручная укладка и автоклавное отверждение, имеют очень длительное время цикла, измеряемое часами или даже днями, что делает их подходящими только для малосерийного производства. Автоматизированные процессы, такие как прессование и пуктрузия, имеют время цикла, измеряемое минутами, что позволяет производить тысячи или миллионы деталей в год.

Геометрия детали и оснастка

Сложность детали диктует оснастку. Простые открытые формы могут использовать недорогие односторонние формы. Детали, требующие готовой поверхности с обеих сторон, требуют более дорогой сопрягаемой оснастки, как видно в RTM и прессовании. Непрерывные профили уникально подходят для пуктрузии.

Выбор правильного процесса для вашей цели

Основная цель вашего проекта является наиболее важным фактором при выборе метода производства.

- Если ваш основной акцент — низкостоимостное прототипирование или единичные детали по индивидуальному заказу: Ручная укладка, улучшенная вакуумной инфузией, предлагает лучший баланс доступности и качества.

- Если ваш основной акцент — среднеобъемное производство с хорошей двусторонней отделкой: Литьевая пропитка смолой (RTM) является идеальным выбором благодаря превосходной повторяемости и эстетическому качеству.

- Если ваш основной акцент — абсолютная максимальная прочность и минимальный вес: Отверждение препрегов в автоклаве является неоспоримым стандартом для критически важных применений.

- Если ваш основной акцент — высокообъемное, быстрое производство потребительских или автомобильных деталей: Прессование (для термореактивных) или термоформование (для термопластов) обеспечивает необходимую скорость и экономичность.

Понимание этого спектра процессов позволяет принимать стратегические производственные решения, которые так же важны, как и сам материал.

Сводная таблица:

| Процесс | Ключевые особенности | Идеальные варианты использования |

|---|---|---|

| Ручная укладка | Ручной, низкая стоимость, универсальность | Прототипирование, малосерийные детали |

| Вакуумная инфузия | Высокое содержание волокна, низкие пустоты | Среднесерийное производство, высококачественные ламинаты |

| Литьевая пропитка смолой (RTM) | Двусторонняя отделка, повторяемость | Среднесерийное производство |

| Автоклавное отверждение | Максимальная прочность, низкие пустоты | Аэрокосмическая отрасль, высокопроизводительные применения |

| Прессование | Быстрый цикл, большой объем | Автомобильная промышленность, массовое производство |

| Пуктрузия/Намотка нити | Непрерывный, высокая прочность | Профили, цилиндрические детали |

Нужна экспертная консультация по формованию композитных материалов? KINTEK использует исключительные возможности НИОКР и собственное производство для предоставления передовых высокотемпературных печных решений, включая муфельные, трубчатые, вращающиеся печи, вакуумные и газовые печи, а также системы CVD/PECVD. Наша сильная возможность глубокой кастомизации гарантирует точное соответствие вашим уникальным экспериментальным требованиям. Свяжитесь с нами сегодня, чтобы повысить эффективность и производительность вашей лаборатории!

Визуальное руководство

Связанные товары

- Лабораторная муфельная печь с нижним подъемом

- 1400℃ муфельная печь для лаборатории

- 1700℃ высокотемпературная муфельная печь для лаборатории

- 1800℃ высокотемпературная муфельная печь для лаборатории

- Многозональная лабораторная кварцевая трубчатая печь трубчатая печь

Люди также спрашивают

- Какие условия окружающей среды критически важны для керамизации SiOC? Освойте точное окисление и контроль температуры

- Какова основная функция муфельной печи для BaTiO3? Освоение высокотемпературного прокаливания для синтеза керамики

- Какова ключевая роль муфельной печи в предварительной обработке борного шлама и сайбельита? Повысьте эффективность процесса

- Почему для кальцинирования нанопорошков требуется высокопроизводительная муфельная печь? Получение чистых нанокристаллов

- Какова роль муфельной печи в синтезе водорастворимого Sr3Al2O6? Точность в производстве SAO