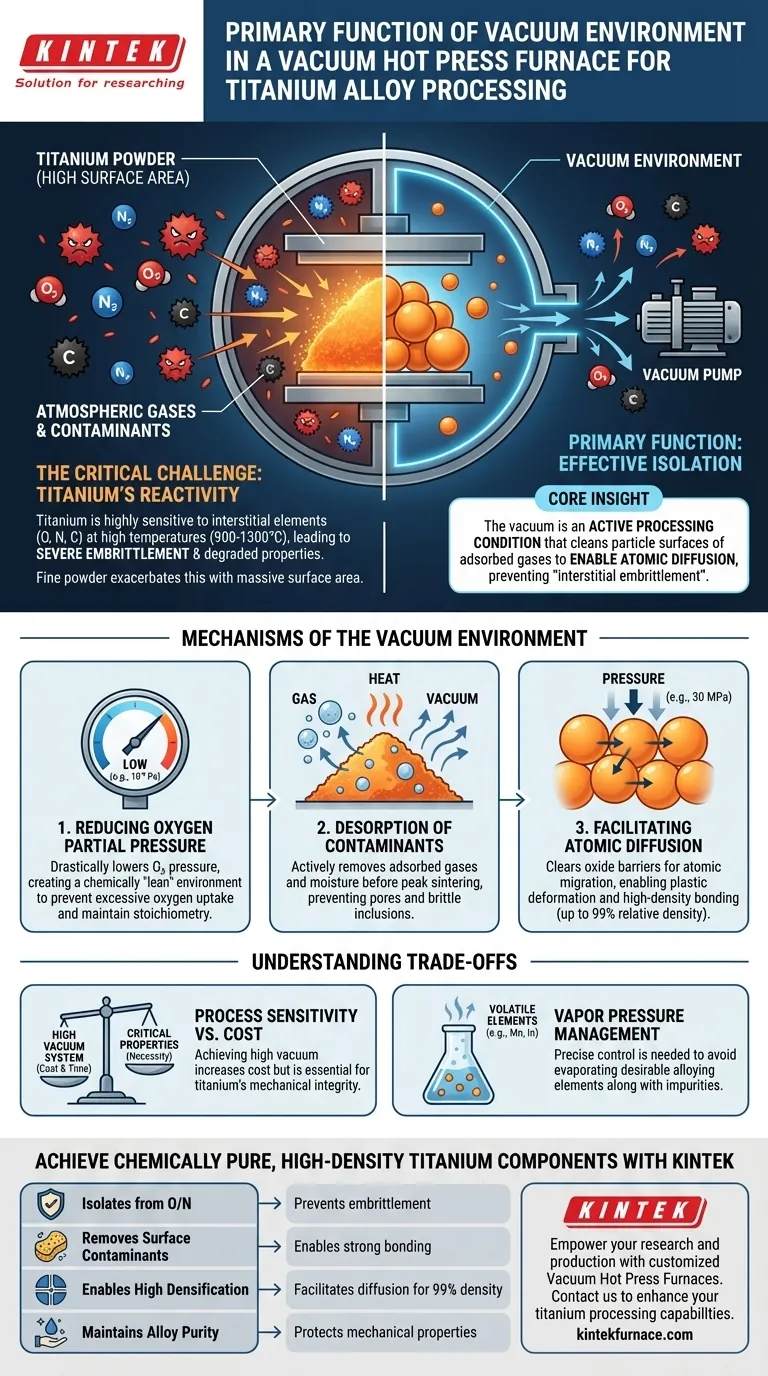

Основная функция вакуумной среды в печи вакуумного горячего прессования заключается в эффективной изоляции химически активного титана от атмосферных газов, в частности кислорода, азота и углерода.

Поскольку титан и его сплавы обладают высокой химической активностью при повышенных температурах (например, 900–1300°C), они действуют как «поглотители» примесей. Вакуум снижает парциальное давление этих газов, предотвращая окисление, азотирование и поглощение межузельных элементов, которые в противном случае вызвали бы сильное охрупчивание и ухудшили бы механические свойства материала.

Ключевая идея: Вакуум — это не просто пассивное пространство; это активное условие обработки, которое очищает поверхности частиц от адсорбированных газов, обеспечивая диффузию атомов. Без этой изоляции в высоком вакууме титан страдает от «межузельного охрупчивания», когда микроскопические примеси разрушают пластичность и структурную целостность сплава независимо от приложенного давления.

Критическая проблема: реакционная способность титана

Чувствительность к межузельным элементам

Титан обладает уникальной чувствительностью к «межузельным элементам» — мелким атомам, таким как кислород, азот и углерод, которые вписываются между кристаллической решеткой металла.

При высоких температурах, необходимых для спекания (1150–1250°C), титан быстро поглощает эти элементы. Даже следовые количества могут привести к образованию хрупких соединений, таких как оксиды и нитриды, которые резко снижают пластичность и усталостную долговечность конечного изделия.

Фактор площади поверхности

Эта чувствительность усугубляется при обработке титановых порошков, а не массивного материала.

Мелкие частицы порошка обладают огромной удельной площадью поверхности по отношению к своему объему. Это обеспечивает большую поверхность для адсорбции газов и окисления. Без вакуума тепло вызвало бы утолщение этих поверхностных оксидов, препятствуя эффективному связыванию частиц.

Механизмы вакуумной среды

Снижение парциального давления кислорода

Печь вакуумного горячего прессования создает среду с чрезвычайно низким давлением (например, от 10^-1 мбар до 9,9x10^-5 Па).

Резко снижая парциальное давление кислорода, печь обеспечивает «бедную» химическую среду. Это предотвращает поглощение титаном избыточного кислорода во время фаз нагрева и выдержки, поддерживая химическую стехиометрию сплава.

Десорбция загрязнителей

До достижения пиковой температуры спекания вакуум служит для «очистки» сырья.

Он активно удаляет адсорбированные газы и влагу с поверхности предварительно легированных порошков. Удаление этих летучих загрязнителей является предпосылкой для высококачественного спекания, поскольку захваченные газы в противном случае создали бы поры или хрупкие включения в металлической матрице.

Облегчение диффузии атомов

Чтобы горячее прессование работало, атомы должны мигрировать через границы частиц, чтобы сплавить порошок в твердую массу.

Поверхностные оксиды действуют как барьер для этой диффузии. Предотвращая окисление и удаляя поверхностные примеси, вакуум «устраняет препятствия» для миграции атомов. Это позволяет теплу и осевому давлению (например, 30 МПа) способствовать пластической деформации и металлургическому связыванию, что приводит к относительной плотности до 99%.

Понимание компромиссов

Чувствительность процесса против стоимости оборудования

Достижение упомянутых высоких уровней вакуума (например, 9,9x10^-5 Па) требует сложных насосных систем и тщательной герметичности.

Это увеличивает капитальные затраты и время цикла процесса по сравнению со спеканием в инертном газе. Однако для титана это редко является необязательным компромиссом; ухудшение механических свойств в невакуумной среде делает более дешевые альтернативы непригодными для критических применений.

Управление давлением пара

В то время как вакуум удаляет нежелательные газы, операторы должны учитывать давление пара конкретных легирующих элементов.

В сложных сплавах, содержащих летучие элементы (аналогично марганцу или индию в других системах), высокий вакуум при высоких температурах может привести к испарению желаемых элементов вместе с примесями. Для балансировки очистки и стабильности состава требуется точный контроль уровня вакуума и скорости нагрева.

Сделайте правильный выбор для вашей цели

Уровень вакуума и параметры обработки должны быть настроены в соответствии с вашими конкретными требованиями к результату.

- Если ваш основной фокус — максимальная пластичность: Отдавайте приоритет максимально возможным уровням вакуума (минимальному давлению), чтобы минимизировать поглощение межузельного кислорода, поскольку это является основной причиной охрупчивания.

- Если ваш основной фокус — высокая плотность/износостойкость: Сосредоточьтесь на синергии между вакуумом и температурой, чтобы обеспечить удаление оксидных барьеров, способствуя диффузии атомов, необходимой для 99% уплотнения.

- Если ваш основной фокус — чистота сплава: Убедитесь, что вакуумная система способна к устойчивой работе при высоких температурах, чтобы предотвратить повторное окисление или азотирование во время критических фаз выдержки.

Вакуумная среда является фундаментальным фактором, обеспечивающим порошковую металлургию титана, превращая высокореактивный порошок в химически чистый, структурно прочный и пластичный компонент.

Сводная таблица:

| Функция | Преимущество для титанового сплава |

|---|---|

| Изоляция от кислорода/азота | Предотвращает окисление и азотирование, вызывающие сильное охрупчивание |

| Удаление поверхностных загрязнителей | Очищает поверхности порошка, обеспечивая диффузию атомов для прочного связывания |

| Обеспечивает высокую плотность | Способствует пластической деформации и связыванию под давлением для плотности до 99% |

| Поддерживает чистоту сплава | Защищает химическую стехиометрию и механические свойства конечного изделия |

Получите химически чистые титановые компоненты высокой плотности с KINTEK

Обработка реактивных металлов, таких как титан, требует точного контроля окружающей среды для предотвращения охрупчивания и обеспечения структурной целостности. Опираясь на экспертные исследования и разработки, а также на производство, KINTEK предлагает печи вакуумного горячего прессования и другие высокотемпературные лабораторные системы, все из которых могут быть настроены для ваших уникальных потребностей в обработке материалов.

Позвольте нашим решениям расширить ваши возможности в исследованиях и производстве:

- Предотвращение межузельного охрупчивания: Наши вакуумные системы создают высокочистую среду, необходимую для пластичных титановых сплавов.

- Достижение превосходного уплотнения: Оптимизируйте параметры спекания для максимальной плотности и производительности.

- Индивидуальная настройка для вашего применения: Независимо от того, сосредоточены ли вы на максимальной пластичности, износостойкости или чистоте сплава, мы можем адаптировать печь в соответствии с вашими точными спецификациями.

Свяжитесь с нами сегодня, чтобы обсудить, как печь вакуумного горячего прессования KINTEK может улучшить ваши возможности обработки титана!

Визуальное руководство

Связанные товары

- Вакуумная печь для спекания молибденовой проволоки

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 9MPa воздушного давления вакуумной термообработки и спекания печь

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Вакуумная печь для термообработки с футеровкой из керамического волокна

Люди также спрашивают

- Какую роль играет печь вакуумного спекания в формировании структуры «сердцевина-оболочка» в металлокерамических материалах Ti(C,N)-FeCr?

- Как сверхнизкое содержание кислорода в среде вакуумного спекания влияет на титановые композиты? Разблокируйте расширенный контроль фаз

- Каков механизм вакуумной спекательной печи для AlCoCrFeNi2.1 + Y2O3? Оптимизируйте обработку ваших высокоэнтропийных сплавов

- Какова функция печи для вакуумного спекания в процессе SAGBD? Оптимизация магнитной коэрцитивной силы и производительности

- Какова цель этапа выдержки при средней температуре? Устранение дефектов при вакуумном спекании