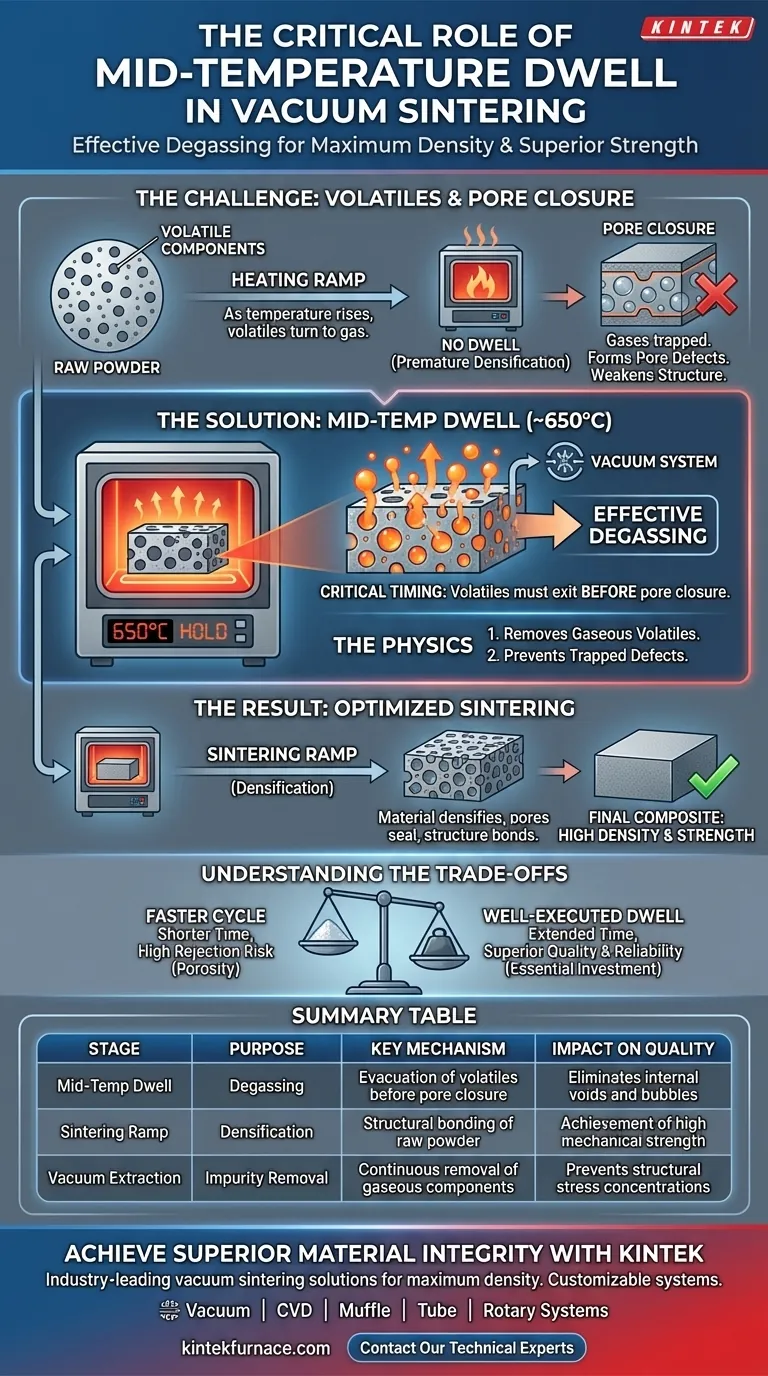

Основная цель этапа выдержки при средней температуре — эффективная дегазация. Поддерживая постоянную температуру, часто около 650°C, вы позволяете летучим компонентам в исходном порошке выйти до того, как материал начнет уплотняться. Это предотвращает захват газов внутри структуры, что необходимо для избежания дефектов.

Приостанавливая процесс нагрева до закрытия пор, вы гарантируете, что примеси будут удалены, а не запечатаны внутри материала. Этот шаг является определяющим фактором в достижении максимальной плотности и превосходной механической прочности конечного композита.

Физика этапа выдержки

Удаление летучих компонентов

Исходные порошковые материалы неизбежно содержат летучие компоненты. По мере нагрева печи эти компоненты переходят в газообразное состояние.

Этап выдержки предоставляет определенное время для полного выхода этих газов из материала и их удаления вакуумной системой.

Сроки имеют решающее значение

Этот процесс дегазации должен происходить до того, как материал достигнет температуры спекания.

Если температура продолжит повышаться без паузы, материал начнет уплотняться. Как только начнется уплотнение, физическая структура материала начнет изменяться, что приведет к закрытию пор.

Почему "закрытие пор" имеет значение

Ловушка преждевременного уплотнения

Если материал уплотняется во время выделения летучих веществ, пути выхода газа перекрываются.

Внешняя поверхность материала создает герметичное уплотнение, эффективно захватывая газ внутри основной массы материала.

Образование поровых дефектов

Захваченные газы приводят к поровым дефектам — пустотам или пузырькам внутри конечного продукта.

Эти дефекты нарушают внутреннюю структуру материала. Они действуют как концентраторы напряжений, значительно снижая надежность материала.

Влияние на структурную целостность

Конечная цель вакуумного спекания — получить композит с высокой плотностью и механической прочностью.

Пропуск или сокращение этапа выдержки при средней температуре ставит под угрозу эту цель. Вы не сможете достичь максимальной плотности, если внутренний объем занят захваченными карманами газа.

Понимание компромиссов

Время цикла против качества детали

Внедрение этапа выдержки неизбежно увеличивает общее время цикла процесса спекания.

Хотя это увеличивает время, необходимое для каждой партии, это необходимая инвестиция. Альтернатива — более быстрый цикл без выдержки — рискует высоким процентом брака из-за внутренней пористости и структурной слабости.

Оптимизация профиля спекания

Чтобы гарантировать максимальную отдачу от процесса вакуумного спекания, учитывайте свои конкретные требования к производительности.

- Если ваш основной фокус — устранение дефектов: Убедитесь, что время выдержки достаточно велико для удаления всех летучих веществ до возобновления подъема температуры.

- Если ваш основной фокус — механическая прочность: Убедитесь, что температура выдержки строго установлена ниже точки закрытия пор, чтобы предотвратить снижение плотности материала.

Хорошо выполненный этап выдержки отличает пористую, слабую деталь от полностью плотного, высокопроизводительного композита.

Сводная таблица:

| Этап | Назначение | Ключевой механизм | Влияние на качество |

|---|---|---|---|

| Выдержка при средней температуре | Дегазация | Удаление летучих веществ до закрытия пор | Устраняет внутренние пустоты и пузырьки |

| Подъем температуры при спекании | Уплотнение | Структурное связывание исходного порошка | Достижение высокой механической прочности |

| Вакуумное извлечение | Удаление примесей | Непрерывное удаление газообразных компонентов | Предотвращает концентрацию напряжений в структуре |

Достигните превосходной целостности материала с KINTEK

Не позволяйте захваченным газам ставить под угрозу качество вашей продукции. KINTEK предлагает ведущие в отрасли решения для вакуумного спекания, разработанные для обеспечения максимальной плотности и механической прочности. Опираясь на экспертные исследования и разработки, а также на прецизионное производство, мы предлагаем высокопроизводительные вакуумные, CVD, муфельные, трубчатые и роторные системы — все они полностью настраиваются в соответствии с вашими конкретными требованиями к температурному профилированию и дегазации.

Готовы оптимизировать свою термическую обработку? Свяжитесь с нашими техническими экспертами сегодня, чтобы узнать, как наши передовые лабораторные печи могут улучшить результаты ваших исследований и производства.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Вакуумная печь для спекания молибденовой проволоки

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

Люди также спрашивают

- Как используется печная пайка в электронной и полупроводниковой промышленности? Освоение прецизионной пайки для компонентов с высокой надежностью

- Почему вакуумная среда необходима при использовании печи искрового плазменного спекания (ИПС) для Ti64-Si3N4-ZrO2? Достижение оптимальной плотности и чистоты

- Почему вакуумная печь необходима для сушки суспензий электродов из ZnO-Co3O4? Сохранение целостности материала при 60°C

- Типы вакуумных печей по форме нагрева. Объяснение внутреннего и внешнего нагрева

- Почему отжиг тонких пленок ниобия при температуре 600°C–800°C имеет решающее значение? Оптимизируйте сверхпроводящие характеристики уже сегодня

- Каковы общие преимущества вакуумных печей? Достижение чистоты, точности и повторяемости

- Каково основное применение вакуумно-водородной печи двойного назначения? Незаменима для синтеза алмазов и высокоэффективного спекания

- Каковы преимущества использования вакуумной печи для термообработки? Оптимизация обработки раствором сплава Fe-Mn-Si