По своей сути, горячее прессование — это высокопроизводительный производственный процесс, который одновременно применяет высокую температуру и давление к материалу, находящемуся внутри матрицы. Это двойное воздействие консолидирует, формирует и связывает материал, позволяя создавать компоненты с исключительно высокой плотностью и превосходными механическими свойствами, которые трудно достичь другими методами.

Фундаментальный принцип горячего прессования заключается не только в формировании детали, но и в использовании тепловой энергии, чтобы сделать материал достаточно податливым для того, чтобы давление устранило внутренние пустоты, заставляя частицы вступать в тесный контакт для создания плотной, монолитной структуры.

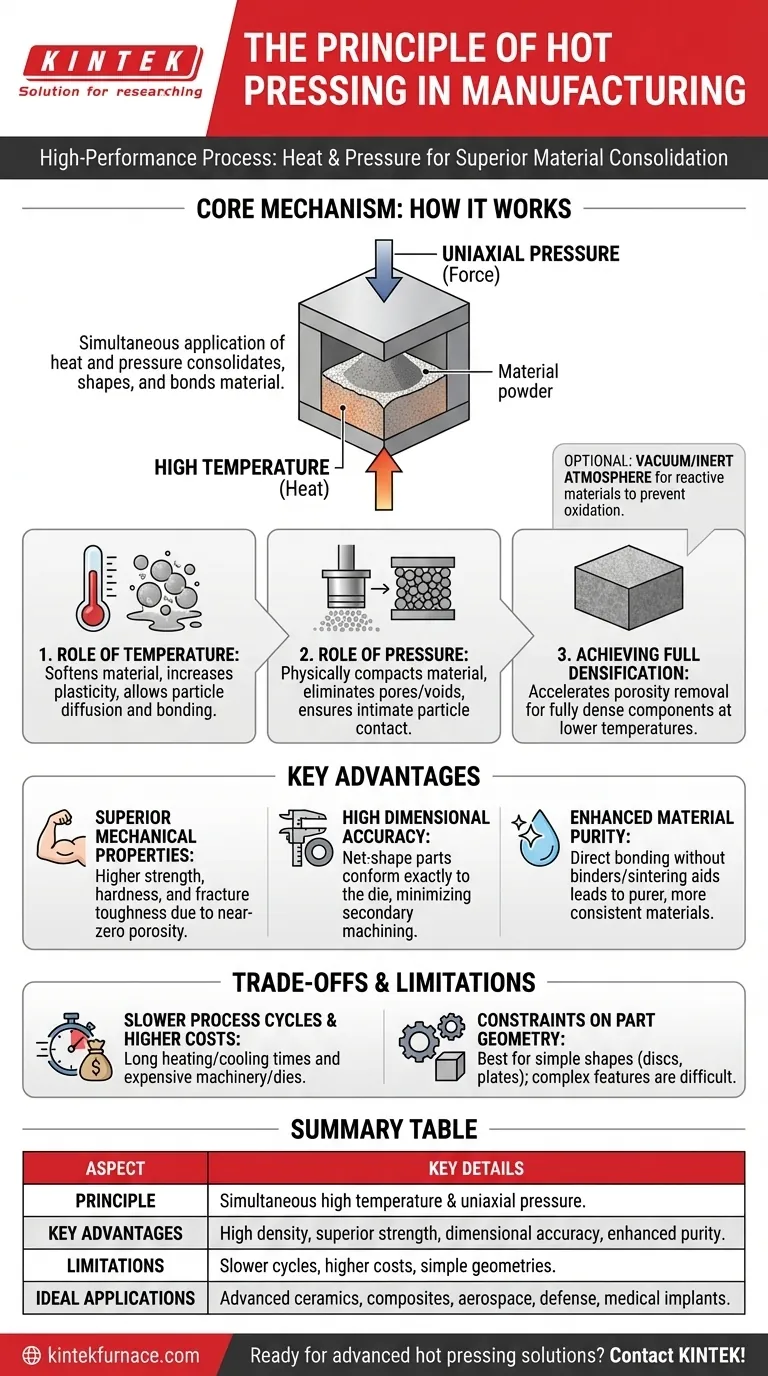

Как работает горячее прессование: Основной механизм

Горячее прессование фундаментально изменяет внутреннюю структуру материала. Оно использует синергию тепла и силы для преодоления ограничений использования только давления или только тепла.

Роль температуры

Основная функция тепла — размягчить материал, увеличивая его пластичность. По мере повышения температуры ниже точки плавления материала его атомы могут двигаться более свободно. Эта тепловая энергия значительно облегчает деформацию материала и позволяет частицам диффундировать и связываться друг с другом.

Роль давления

В то время как тепло делает материал податливым, одноосное давление обеспечивает движущую силу для консолидации. Эта сила физически уплотняет материал, разрушая внутренние поры и пустоты. Давление гарантирует, что размягченные частицы будут сжаты в тесный, однородный контакт, что является необходимым условием для прочного связывания.

Достижение полного уплотнения

Комбинация тепла и давления ускоряет уплотнение — процесс удаления пористости из исходного материала. Эта синергия позволяет создавать полностью плотные или почти полностью плотные компоненты при более низких температурах и давлениях, чем требовалось бы другими процессами, минимизируя термические напряжения и нежелательный рост зерен.

Опциональная вакуумная среда

Для реактивных материалов, таких как некоторые металлы или усовершенствованная керамика, горячее прессование часто выполняется в вакууме или инертной газовой атмосфере. Эта контролируемая среда предотвращает окисление и загрязнение при высоких температурах, сохраняя химическую чистоту и структурную целостность материала.

Ключевые преимущества процесса горячего прессования

Точный контроль температуры и давления дает деталям, изготовленным методом горячего прессования, ряд явных преимуществ, делая его предпочтительным методом для требовательных областей применения.

Превосходные механические свойства

Поскольку горячее прессование практически устраняет пористость, получаемые детали демонстрируют значительно более высокую прочность, твердость и вязкость разрушения. С меньшим количеством внутренних пустот, выступающих в качестве потенциальных точек отказа, компонент становится более прочным и надежным при нагрузке.

Высокая точность размеров

Материал уплотняется внутри жесткой, высокоточной формы (матрицы). Этот процесс приводит к получению деталей, готовых по форме или близких к готовой форме, которые точно соответствуют размерам формы. Это минимизирует или исключает необходимость дорогостоящей и трудоемкой вторичной механической обработки.

Повышенная чистота материала и связывание

Горячее прессование может создавать прямые, твердотельные диффузионные связи между частицами материала без необходимости использования связующих или спекающих добавок. Эти добавки часто могут стать слабыми местами в конечном компоненте, поэтому их устранение приводит к получению более чистого материала с более однородными свойствами по всему объему.

Понимание компромиссов и ограничений

Несмотря на свои преимущества, горячее прессование не является универсальным решением. Его специализированный характер сопряжен с практическими и экономическими компромиссами, которые крайне важно понимать.

Более медленные циклы процесса

Нагрев оснастки и материала до целевой температуры, а затем их охлаждение — это по своей сути медленный процесс. Эти длительные циклы делают горячее прессование менее подходящим для крупносерийного, быстрого производства по сравнению с такими процессами, как литье под давлением или штамповка.

Более высокие затраты на оборудование и оснастку

Оборудование, необходимое для безопасного генерирования и удержания экстремального тепла и давления, дорого. Кроме того, матрицы должны быть изготовлены из прочных материалов, таких как графит или керамические композиты, которые могут выдерживать суровые условия обработки, что увеличивает общую стоимость.

Ограничения по геометрии деталей

Горячее прессование, как правило, лучше всего подходит для производства деталей с относительно простой геометрией, таких как диски, пластины или цилиндрические формы. Создание сложных трехмерных форм с подрезами или замысловатыми внутренними элементами часто затруднено или невозможно из-за характера одноосного прессования.

Правильный выбор для вашего приложения

Выбор производственного процесса полностью зависит от основной цели вашего проекта. Горячее прессование превосходно там, где производительность и точность не подлежат обсуждению.

- Если ваша основная цель — максимальная производительность материала: Горячее прессование является идеальным выбором для создания компонентов с максимально возможной плотностью и прочностью, особенно для усовершенствованной керамики, металломатричных композитов и деталей порошковой металлургии.

- Если ваша основная цель — точность с минимальной финишной обработкой: Этот процесс превосходен для изготовления компонентов с жесткими допусками по размерам, что делает его незаменимым для критически важных применений в аэрокосмической, оборонной и медицинской отраслях.

- Если ваша основная цель — крупносерийное, недорогое производство: Для менее требовательных применений альтернативные процессы, такие как обычное спекание, литье или литье под давлением, почти всегда будут более экономичными.

Осваивая взаимодействие тепла и давления, горячее прессование превращает сырье в компоненты исключительного качества и надежности.

Сводная таблица:

| Аспект | Ключевые детали |

|---|---|

| Принцип | Одновременное применение высокой температуры и одноосного давления в матрице для консолидации и формования материалов. |

| Ключевые преимущества | Высокая плотность, превосходная прочность, точность размеров и повышенная чистота материала без связующих. |

| Ограничения | Более медленные циклы, более высокие затраты и ограничения по сложным геометриям деталей. |

| Идеальные применения | Усовершенствованная керамика, металломатричные композиты, аэрокосмическая, оборонная и медицинская отрасли, требующие точности и производительности. |

Готовы улучшить свое производство с помощью передовых решений для горячего прессования?

В KINTEK мы используем исключительные НИОКР и собственное производство для обеспечения различных лабораторий высокотемпературными печами, адаптированными к вашим потребностям. Наша линейка продуктов включает муфельные, трубчатые, ротационные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, все это подкреплено широкими возможностями глубокой настройки для точного удовлетворения ваших уникальных экспериментальных требований.

Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт может помочь вам достичь превосходной производительности материалов и эффективности в ваших проектах!

Визуальное руководство

Связанные товары

- Вакуумный горячий пресс печь машина нагретый вакуумный пресс

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- Вакуумный горячий пресс печь машина для ламинирования и отопления

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

Люди также спрашивают

- Каковы преимущества использования лабораторного термопресса для пленок F-MWCNT? Увеличение коэффициента мощности на 400%

- Какую роль играет высокопроизводительный лабораторный пресс в процессе отверждения? Раскройте секрет превосходной прочности композитов

- Почему прецизионные формы и лабораторные прессы имеют решающее значение для керамики с добавлением ниобия TiO2? Достижение 94% теоретической плотности

- Какие соображения определяют выбор нагревательных элементов и методов прессования для вакуумной горячей прессовой печи?

- Что такое вакуумная горячая прессовая печь? Раскройте превосходные характеристики материалов