Графитовые формы функционируют как критический интерфейс между экстремальными условиями обработки и исходным материалом сплава.

При горячем прессовании и спекании сплавов Nb-22.5Cr-5Si эти формы в первую очередь служат формообразующими контейнерами, устойчивыми к высоким температурам и средой для передачи давления. Они спроектированы так, чтобы выдерживать температуры около 1250°C, эффективно передавая гидравлическое усилие на порошок сплава, обеспечивая достижение конечным спеченным компонентом правильной формы и равномерного распределения плотности.

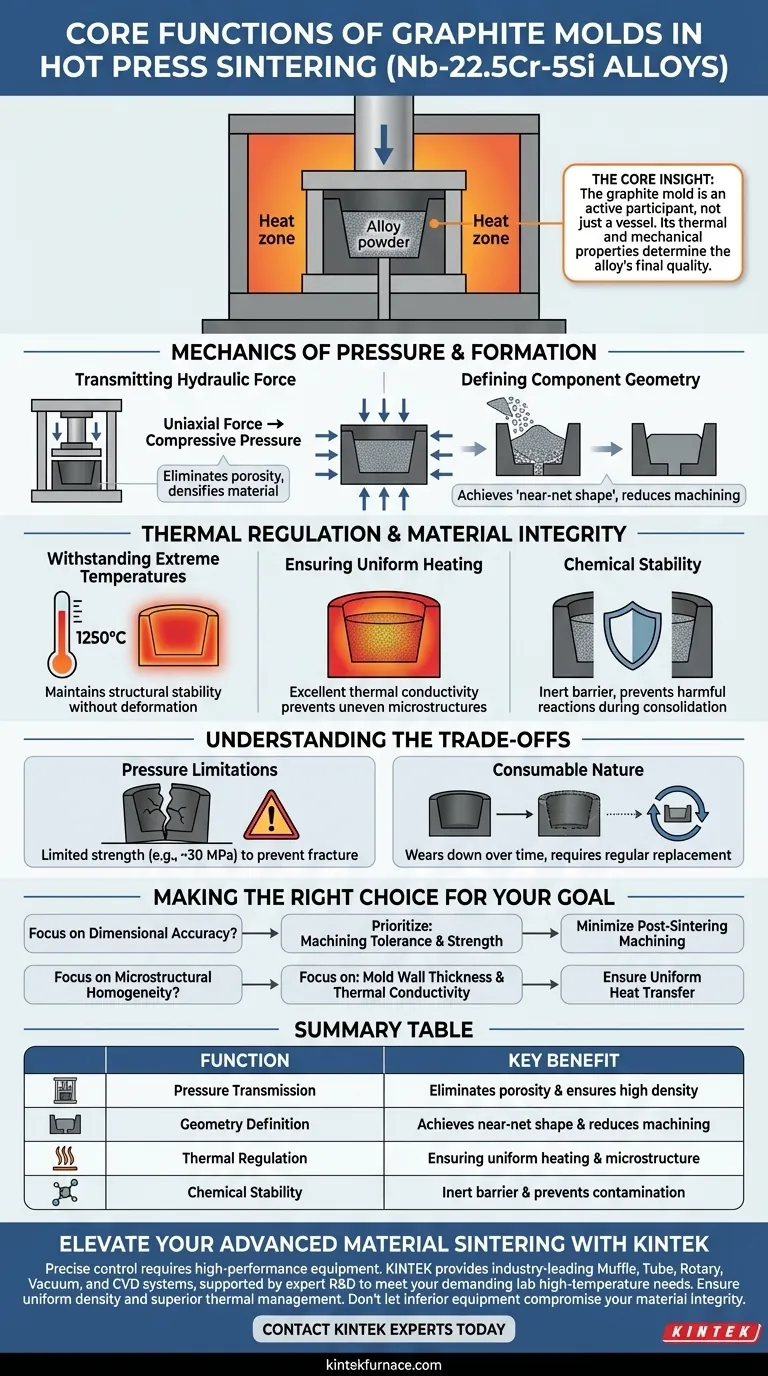

Ключевой момент Хотя графитовую форму часто рассматривают просто как сосуд, на самом деле она активно участвует в процессе спекания. Ее термические и механические свойства определяют, уплотнится ли порошок сплава в плотное, однородное твердое тело или произойдет разрушение из-за неравномерного нагрева и структурных несоответствий.

Механика давления и формообразования

Передача гидравлического усилия

Основная механическая функция графитовой формы заключается в том, чтобы действовать как среда для передачи давления. Она заполняет промежуток между гидравлическим прессом и рыхлым порошком Nb-22.5Cr-5Si.

Поскольку графит обладает достаточной механической прочностью, он преобразует одноосное усилие от пресса в давление сжатия на порошок. Это способствует диффузии атомов и пластической деформации, необходимым для устранения пористости и уплотнения материала.

Определение геометрии компонента

Графитовые формы служат высокоточными "ограничивающими контейнерами". Они удерживают рыхлый порошок сплава в определенной конфигурации во время фазы уплотнения.

Поддерживая свою структурную целостность под нагрузкой, форма гарантирует, что спеченное тело будет иметь правильную форму, часто называемую "близкой к конечной форме". Эта возможность значительно снижает потребность в обширной постобработке.

Тепловое регулирование и целостность материала

Выдерживание экстремальных температур

Спекание сплавов Nb-22.5Cr-5Si требует высокой тепловой энергии, обычно около 1250°C. Графит выбирается потому, что он сохраняет свою структурную стабильность и не деформируется или разрушается при этих повышенных температурах.

Обеспечение равномерного нагрева

Помимо простого выдерживания тепла, графитовые формы активно им управляют. Они обладают отличной теплопроводностью, что позволяет теплу проходить через форму и равномерно достигать порошка сплава.

Эта равномерность имеет решающее значение. Она обеспечивает эффективное распределение тепла по всему объему порошкового тела, предотвращая температурные градиенты, которые могут привести к неравномерной микроструктуре или внутренним напряжениям в конечном сплаве.

Химическая стабильность

В этой высокотемпературной среде форма должна действовать как инертный барьер. Графит обладает высокой химической стабильностью, позволяя порошку сплава полностью уплотниться без вредных реакций со стенками контейнера.

Понимание компромиссов

Ограничения по давлению

Хотя графит прочен, он не бесконечно долговечен. Его механическая прочность ниже, чем у металлических штампов.

Во многих случаях горячего прессования давление обычно ограничено (например, до 30 МПа), чтобы предотвратить разрушение формы. Превышение определенного предела прочности формы может привести к катастрофическому разрушению во время цикла прессования.

Расходный материал

Графитовые формы, как правило, считаются расходными материалами. Из-за суровых условий высокого давления и трения при 1250°C форма со временем изнашивается. Она жертвует собой для производства целевой формы, что означает, что регулярная замена является необходимой эксплуатационной стоимостью.

Сделайте правильный выбор для вашей цели

При проектировании процесса спекания сплавов Nb-22.5Cr-5Si учитывайте, какая функция формы наиболее важна для вашего конкретного результата.

- Если ваш основной фокус — точность размеров: Отдавайте приоритет допускам на обработку и прочности формы, гарантируя, что она сможет поддерживать "близкую к конечной форму" для минимизации дорогостоящей постобработки после спекания.

- Если ваш основной фокус — однородность микроструктуры: Сосредоточьтесь на толщине стенок формы и ее теплопроводности, чтобы обеспечить максимально равномерную передачу тепла в сердцевину порошка.

В конечном итоге, графитовая форма — это не просто контейнер; это тепловой и механический регулятор, который определяет качество вашего спеченного сплава.

Сводная таблица:

| Функция | Описание | Ключевое преимущество |

|---|---|---|

| Передача давления | Передает усилие гидравлического пресса на порошок сплава | Устраняет пористость и обеспечивает высокую плотность |

| Определение геометрии | Действует как высокоточный формообразующий контейнер | Достигает близкой к конечной формы, сокращая механическую обработку |

| Тепловое регулирование | Высокая теплопроводность при 1250°C | Обеспечивает равномерный нагрев и микроструктуру |

| Химическая стабильность | Инертный барьер между порошком и окружающей средой | Предотвращает загрязнение во время уплотнения |

Улучшите спекание ваших передовых материалов с KINTEK

Точный контроль в процессе горячего прессования и спекания сплавов, таких как Nb-22.5Cr-5Si, требует больше, чем просто контейнер — он требует высокопроизводительного оборудования. KINTEK предлагает ведущие в отрасли системы муфельных, трубчатых, роторных, вакуумных и CVD-систем, все они поддерживаются экспертными исследованиями и разработками и производством для удовлетворения ваших самых требовательных лабораторных потребностей в высоких температурах.

Наши настраиваемые решения обеспечивают равномерную плотность и превосходное управление тепловым режимом для ваших исследований и производства. Не позволяйте некачественному оборудованию ставить под угрозу целостность вашего материала.

Свяжитесь с экспертами KINTEK сегодня, чтобы найти идеальную печь для вашего уникального применения!

Визуальное руководство

Связанные товары

- 9MPa воздушного давления вакуумной термообработки и спекания печь

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- 2200 ℃ Графитовая вакуумная печь для термообработки

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

Люди также спрашивают

- Какую среду обеспечивает печь для горячего вакуумного прессования для покрытий? Достижение превосходной прочности сцепления и плотности

- Как графитовые формы функционируют при SPS сплавов Ti-6Al-4Zr-4Nb? Освоение двухфазного спекания

- Какую роль играет высокопрочная графитовая форма при горячем прессовании и спекании Ag-Ti2SnC? Ускорение уплотнения

- Почему оборудование для горячего прессования должно обладать возможностями контроля высокого вакуума при подготовке композитов на основе меди? Обеспечение чистоты, сцепления и производительности

- Почему технология вакуумного прессования незаменима в современной металлообработке? Раскройте точность и качество в формовке металлов

- Какой материал формы используется для вакуумного горячего прессования спекания композитов на основе алюминия? Раскрыт выбор эксперта

- Какую роль играет печь для горячего прессования при спекании в производстве композитной керамики Y2O3-YAM? Достижение 100% плотности и контроль зерен

- Каковы преимущества использования искрового плазменного спекания (SPS) для композитов Mo-Cr-Y? Высокопроизводительное производство