По своей сути, вакуумное горячее прессование — это производственный процесс, который одновременно прикладывает высокую температуру и механическое давление к материалу внутри вакуума. Эта комбинация заставляет частицы материала связываться и уплотняться, создавая исключительно прочные и чистые компоненты путем устранения внутренних пустот и предотвращения окисления. Процесс обычно включает загрузку материала в вакуумную камеру, откачку воздуха, нагрев материала до определенной температуры спекания, приложение давления и последующее осторожное охлаждение готовой детали.

Основное преимущество вакуумного горячего прессования заключается в его способности преодолевать ограничения простого нагрева. Добавляя механическое давление в чистой вакуумной среде, процесс физически уплотняет материал, устраняя пористость и предотвращая загрязнение для достижения свойств материала, которые в противном случае были бы недостижимы.

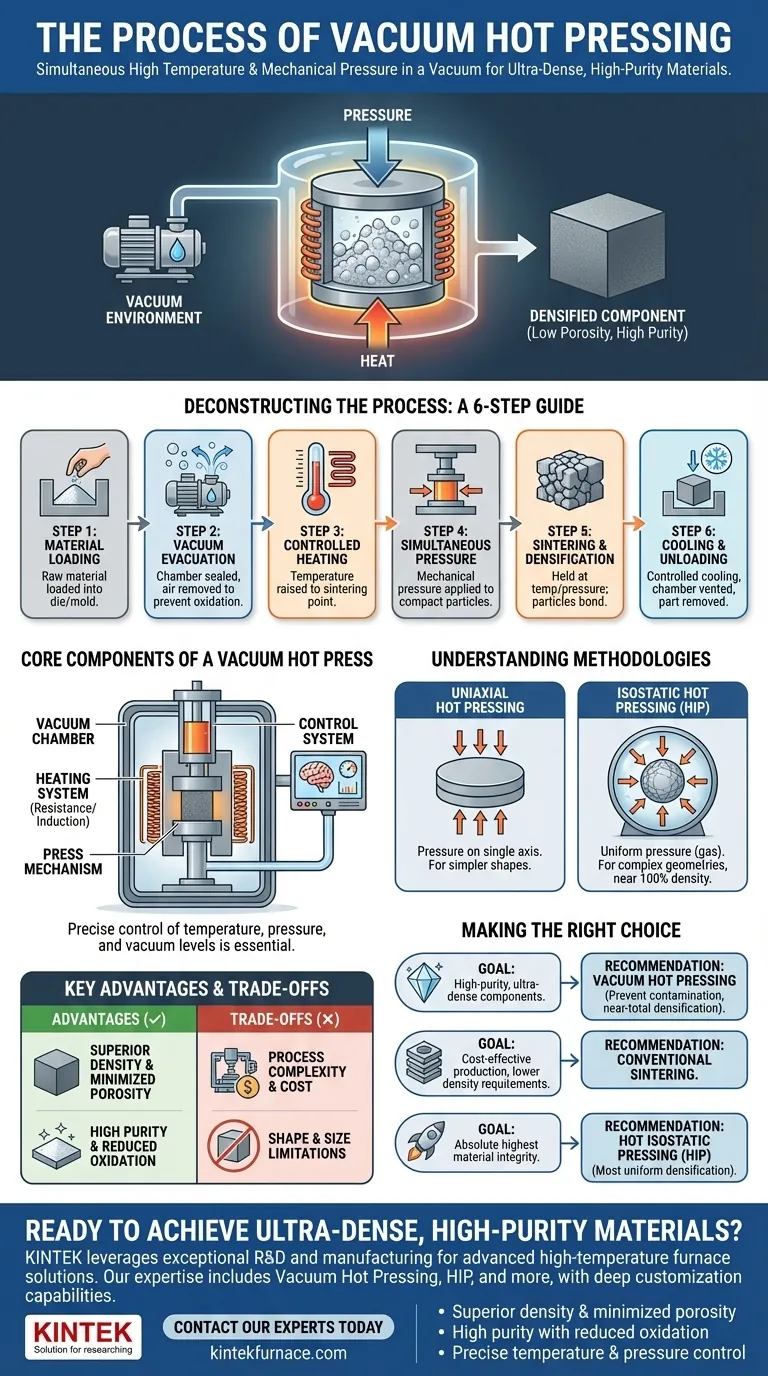

Деконструкция процесса: пошаговое руководство

Чтобы понять, как вакуумное горячее прессование достигает своих результатов, лучше всего разбить его на отдельные этапы работы.

Шаг 1: Загрузка материала

Исходный материал, обычно в виде порошка, загружается в пресс-форму или матрицу. Затем эта сборка осторожно помещается внутрь вакуумной камеры пресса.

Шаг 2: Вакуумная откачка

Камера герметизируется, и мощная вакуумная система удаляет воздух и другие атмосферные газы. Этот решающий шаг предотвращает реакцию материала с кислородом или другими загрязнителями при высоких температурах.

Шаг 3: Контролируемый нагрев

Система нагрева, часто использующая электрическое сопротивление или индукцию, повышает температуру материала до уровня чуть ниже точки плавления. Это температура спекания, при которой частицы материала становятся достаточно реактивными, чтобы скрепляться друг с другом.

Шаг 4: Одновременное приложение давления

Когда материал достигает заданной температуры, пресс-механизм прикладывает механическое давление. Эта сила физически сжимает частицы вместе, схлопывая пустоты между ними и ускоряя процесс связывания.

Шаг 5: Спекание и уплотнение

Материал выдерживается при заданной температуре и давлении в течение определенного времени. Во время этого «времени выдержки» частицы диффундируют и сливаются, образуя твердую, плотную массу с минимальной внутренней пористостью.

Шаг 6: Контролируемое охлаждение и выгрузка

После завершения стадии спекания давление снимается, и деталь контролируемо охлаждается в вакууме или в среде инертного газа. После достижения безопасной температуры камера стравливается, и уплотненная деталь извлекается.

Основные компоненты вакуумного горячего пресса

Процесс обеспечивается четырьмя критически важными системами, работающими согласованно. Понимание этих компонентов показывает, как достигается точный контроль.

Вакуумная камера

Это герметичный корпус, в котором происходит весь процесс. Он спроектирован так, чтобы выдерживать как внутренний вакуум, так и внешнее атмосферное давление, создавая чистую среду, необходимую для обработки высокочистых материалов.

Система нагрева

Эта система обеспечивает тепловую энергию для спекания. Резистивный нагрев является распространенным, но индукционный нагрев обеспечивает более быстрый и локализованный контроль температуры, который часто предпочтителен для передовых материалов.

Пресс-механизм

Эта гидравлическая или механическая система прикладывает сжимающую силу. Конструкция этого механизма определяет, прикладывается ли давление в одном направлении или равномерно со всех сторон.

Система управления

Это мозг операции. Она интегрирует и точно контролирует уровни температуры, давления и вакуума на протяжении всего цикла, обеспечивая строгое соблюдение параметров процесса для достижения воспроизводимых, высококачественных результатов.

Понимание методологий

Не все горячее прессование одинаково. Направление, в котором прикладывается давление, определяет два основных метода.

Одноосное горячее прессование

Это наиболее распространенный метод, при котором давление прикладывается вдоль одной оси, как правило, сверху и снизу. Он эффективен для изготовления более простых форм, таких как диски, блоки и цилиндры.

Изостатическое горячее прессование

В этом методе давление прикладывается равномерно со всех сторон, обычно с помощью газа под давлением. Это приводит к более равномерному уплотнению и лучше подходит для деталей со сложной геометрией. Изостатическое горячее прессование (ИГП) — это усовершенствованная форма этой техники, ценимая за способность производить компоненты с почти 100% плотностью.

Ключевые преимущества и присущие компромиссы

Несмотря на свою мощность, вакуумное горячее прессование — это специализированная техника с определенными преимуществами и ограничениями.

Преимущество: Превосходная плотность и минимальная пористость

Сочетание тепла и давления исключительно эффективно для устранения внутренних пустот. Это приводит к материалам с превосходной механической прочностью, твердостью и, в случае керамики, оптической прозрачностью.

Преимущество: Высокая чистота и снижение окисления

Вакуумная среда является ключевым отличием. Она защищает реактивные материалы, такие как тугоплавкие металлы и некоторые керамики, от окисления или загрязнения при высоких температурах, что в противном случае ухудшило бы их свойства.

Компромисс: Сложность процесса и стоимость

Вакуумные горячие прессы — это сложные и дорогие машины. Процесс требует точного контроля и более длительного времени цикла по сравнению с более простыми методами, такими как обычное спекание, что делает его более дорогостоящей операцией.

Компромисс: Ограничения по форме и размеру

Необходимость в прочной матрице для удержания материала во время прессования часто ограничивает сложность и размер деталей, которые могут быть изготовлены, особенно при использовании более распространенного одноосного метода.

Выбор правильного варианта для вашей цели

Решение об использовании вакуумного горячего прессования полностью зависит от ваших требований к материалу и производительности.

- Если ваша основная цель — производство высокочистых, сверхплотных компонентов, таких как прозрачная керамика или тугоплавкие металлы: Вакуумное горячее прессование — идеальный выбор благодаря его способности предотвращать загрязнение и достигать почти полной плотности.

- Если ваша основная цель — экономичное производство металлических деталей без экстремальных требований к плотности: Более простые методы, такие как обычное спекание в порошковой металлургии, могут быть более подходящими.

- Если ваша основная цель — достижение абсолютной наивысшей целостности материала для критически важных применений: Изостатическое горячее прессование (ИГП) обеспечивает наиболее равномерное уплотнение, оправдывая его более высокую стоимость и сложность.

Понимая уникальное взаимодействие тепла, давления и вакуума, вы можете использовать этот процесс для создания материалов, отвечающих самым строгим требованиям.

Сводная таблица:

| Стадия процесса | Ключевое действие | Основной результат |

|---|---|---|

| Вакуумная откачка | Удаление воздуха из камеры | Предотвращение окисления и загрязнения |

| Контролируемый нагрев | Нагрев до температуры спекания | Активация связывания частиц |

| Приложение давления | Применение механической силы | Устранение пористости и уплотнение материала |

| Спекание и охлаждение | Поддержание параметров, затем охлаждение | Формирование твердого, плотного конечного компонента |

Готовы получить сверхплотные, высокочистые материалы для ваших самых требовательных применений?

В KINTEK мы используем наши исключительные возможности в области исследований и разработок и собственное производство для предоставления передовых решений для высокотемпературных печей, адаптированных к вашим уникальным потребностям. Наш опыт в технологиях вакуумного горячего прессования, включая муфельные, трубчатые, роторные печи, вакуумные печи и печи с атмосферой, а также системы CVD/PECVD, дополняется сильными возможностями глубокой кастомизации.

Независимо от того, работаете ли вы с тугоплавкими металлами, передовой керамикой или другими специализированными материалами, наши решения обеспечивают:

- Превосходная плотность и минимальная пористость

- Высокая чистота с уменьшенным окислением

- Точный контроль температуры и давления

Позвольте нам помочь вам спроектировать материалы, отвечающие вашим самым строгим требованиям. Свяжитесь с нашими экспертами сегодня, чтобы обсудить требования вашего проекта!

Визуальное руководство

Связанные товары

- Вакуумный горячий пресс печь машина нагретый вакуумный пресс

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Вакуумный горячий пресс печь машина для ламинирования и отопления

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

Люди также спрашивают

- Каковы преимущества печей вакуумного горячего прессования? Достижение превосходной плотности и чистоты материалов

- Какую роль играют лабораторная прессовальная машина и набор стальных штампов в подготовке компактов Mn2AlB2?

- Какую роль играет пресс высокого давления при подготовке образцов цинка? Оптимизация карботермического восстановления

- Каковы основные компоненты печи вакуумного прессования? Освойте основные системы для точной обработки материалов

- Какую роль играет высокопроизводительный лабораторный пресс в процессе отверждения? Раскройте секрет превосходной прочности композитов