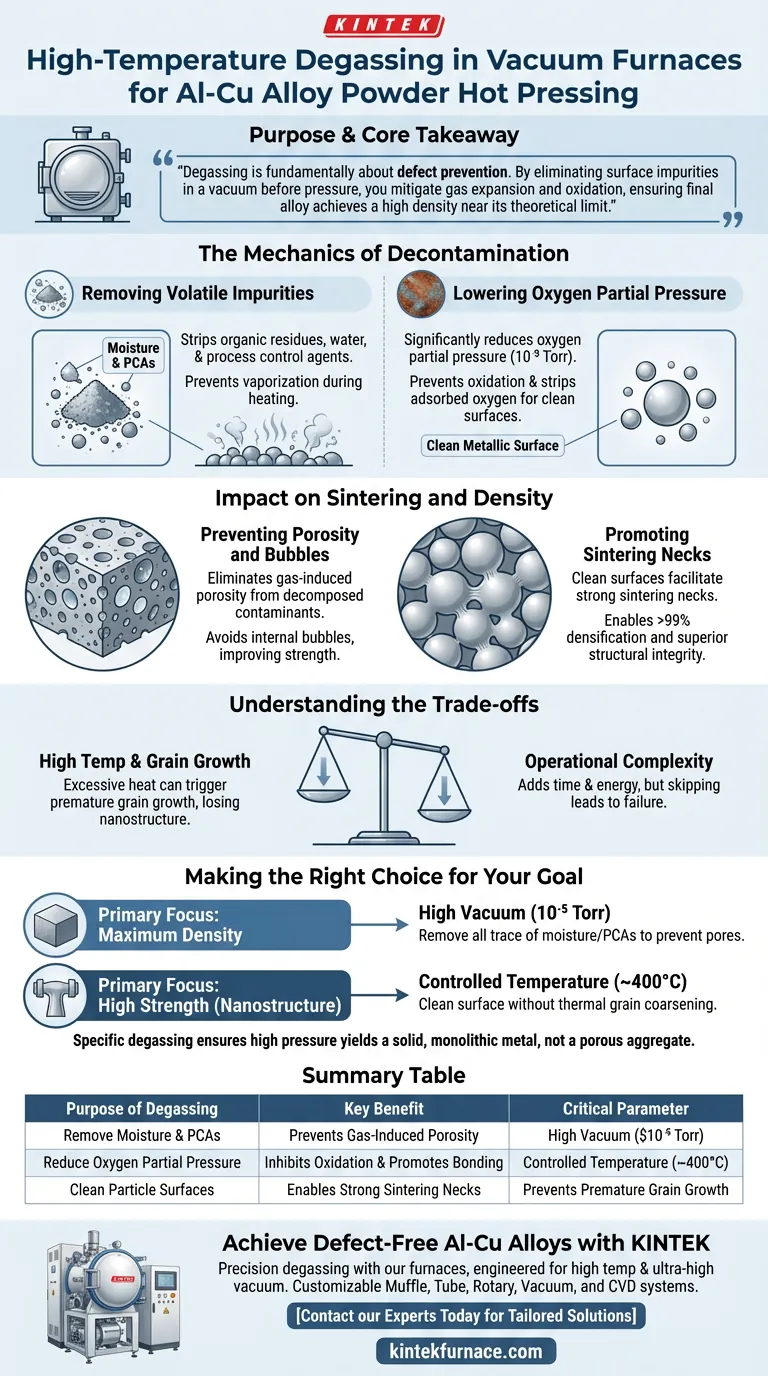

Высокотемпературная дегазация — это обязательный этап очистки, предназначенный для удаления летучих загрязнителей с поверхности частиц порошка Al-Cu перед консолидацией. Ее непосредственная цель — удалить влагу, адсорбированные газы и остатки технологических добавок, которые в противном случае оказались бы запертыми внутри материала.

Ключевой вывод Дегазация — это, по сути, предотвращение дефектов. Удаляя поверхностные примеси в вакууме перед приложением давления, вы снижаете риск расширения газов и окисления, гарантируя, что конечный сплав достигнет высокой плотности, близкой к своему теоретическому пределу.

Механизмы обеззараживания

Удаление летучих примесей

Металлические порошки, особенно полученные методом шарового помола, часто сохраняют на своей поверхности технологические добавки (PCA) и влагу из окружающей среды.

Если эти органические остатки и молекулы воды не удалить, они испарятся во время фазы нагрева горячего прессования.

Дегазация при температурах (например, 400°C) позволяет этим летучим веществам десорбироваться и откачиваться вакуумной системой до компактирования порошка.

Снижение парциального давления кислорода

Алюминий и медь подвержены окислению, которое создает хрупкие граничные слои между частицами.

Вакуумная среда (например, $10^{-5}$ Торр) значительно снижает парциальное давление кислорода.

Это предотвращает дальнейшее окисление металлического порошка и способствует удалению существующего адсорбированного кислорода, оставляя чистую металлическую поверхность, готовую к соединению.

Влияние на спекание и плотность

Предотвращение пористости и пузырей

Наиболее критическая глубокая потребность, решаемая дегазацией, — это предотвращение пористости, вызванной газами.

Если загрязнители остаются на порошке во время фазы высокотемпературной консолидации, они разлагаются на газы, которые оказываются запертыми внутри затвердевающего металла.

Это приводит к образованию внутренних пузырей или пор, которые резко снижают механическую прочность и усталостную долговечность конечного изделия.

Содействие образованию шейк спекания

Консолидация с высокой плотностью требует эффективной диффузии частиц друг в друга.

Чистые, дегазированные поверхности способствуют образованию прочных шейк спекания между частицами.

Этот прямой контакт металл-металл позволяет материалу достичь уровня уплотнения более 99%, обеспечивая превосходную структурную целостность.

Понимание компромиссов

Баланс температуры и роста зерна

Хотя высокие температуры необходимы для удаления стойких примесей, чрезмерный нагрев перед прессованием может быть вредным.

Длительное воздействие высокой температуры во время дегазации может вызвать преждевременный рост зерна, что приведет к потере материалом своей нанокристаллической структуры еще до прессования.

Операционная сложность

Добавление выделенного цикла дегазации увеличивает общее время обработки и энергопотребление.

Однако пропуск этого шага для экономии времени почти неизбежно приводит к структурному разрушению из-за вспенивания или низкой плотности конечной детали.

Сделайте правильный выбор для вашей цели

Чтобы оптимизировать производство сплава Al-Cu, согласуйте параметры процесса с вашими конкретными целевыми показателями производительности:

- Если ваш основной фокус — максимальная плотность: Убедитесь, что уровень вакуума высокий (10⁻⁵ Торр или лучше), чтобы удалить все следы влаги и остатков PCA, предотвращая образование пор.

- Если ваш основной фокус — высокая прочность (наноструктура): Строго контролируйте температуру дегазации (около 400°C), чтобы очистить поверхность, не вызывая термического укрупнения зерна.

В конечном итоге, специфическая дегазация гарантирует, что высокое давление, приложенное позже, приведет к получению твердого, монолитного металла, а не пористого, хрупкого агрегата.

Сводная таблица:

| Цель дегазации | Ключевое преимущество | Критический параметр |

|---|---|---|

| Удаление влаги и PCA | Предотвращает пористость, вызванную газами | Высокий вакуум (например, 10⁻⁵ Торр) |

| Снижение парциального давления кислорода | Предотвращает окисление и способствует связыванию | Контролируемая температура (например, 400°C) |

| Очистка поверхностей частиц | Обеспечивает прочные шейки спекания | Предотвращает преждевременный рост зерна |

Получите сплавы Al-Cu без дефектов с KINTEK

Совершенствование процесса горячего прессования начинается с точной дегазации. Наши вакуумные печи спроектированы для обеспечения критического сочетания высокой температуры и сверхвысокого вакуума, необходимого для удаления летучих загрязнителей, предотвращения пористости и обеспечения достижения вашими материалами максимальной плотности и прочности.

Опираясь на экспертные исследования и разработки, а также производство, KINTEK предлагает муфельные, трубчатые, роторные, вакуумные и CVD системы, все из которых могут быть настроены для уникальных потребностей, таких как сохранение наноструктуры в сплавах Al-Cu.

Давайте оптимизируем ваш материальный процесс. Свяжитесь с нашими экспертами сегодня, чтобы получить решение, адаптированное к вашим исследовательским и производственным целям.

Визуальное руководство

Связанные товары

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- 9MPa воздушного давления вакуумной термообработки и спекания печь

- Печь с контролируемой инертной азотной атмосферой 1400℃

Люди также спрашивают

- Как искровое плазменное спекание (SPS) обеспечивает технические преимущества перед традиционным спеканием? Достижение быстрой металлизации

- Каков ключевой принцип печи для спекания с горячим прессованием? Достижение превосходной плотности для высокопроизводительных материалов

- Каковы основные функции высокочистых графитовых форм при искровом плазменном спекании LaFeO3? Оптимизируйте процесс спекания

- Каковы основные преимущества FAST/SPS при переработке Ti-6Al-4V? Эффективность трансформации с помощью спекания в твердой фазе

- Что такое вакуумное горячее прессование (ВГП) и для каких материалов оно подходит? Разблокируйте решения для материалов высокой плотности

- Синтеризация методом вакуумного горячего прессования против литья с ультразвуковым воздействием для композитов CNT/Al: выбор правильного метода

- Как вакуумная среда способствует уплотнению керамики из сульфида цинка? Откройте для себя высокоэффективное жидкофазное спекание

- Почему прецизионный контроль температуры имеет решающее значение при спекании SiC/Al? Предотвращение образования хрупких фаз и повышение прочности