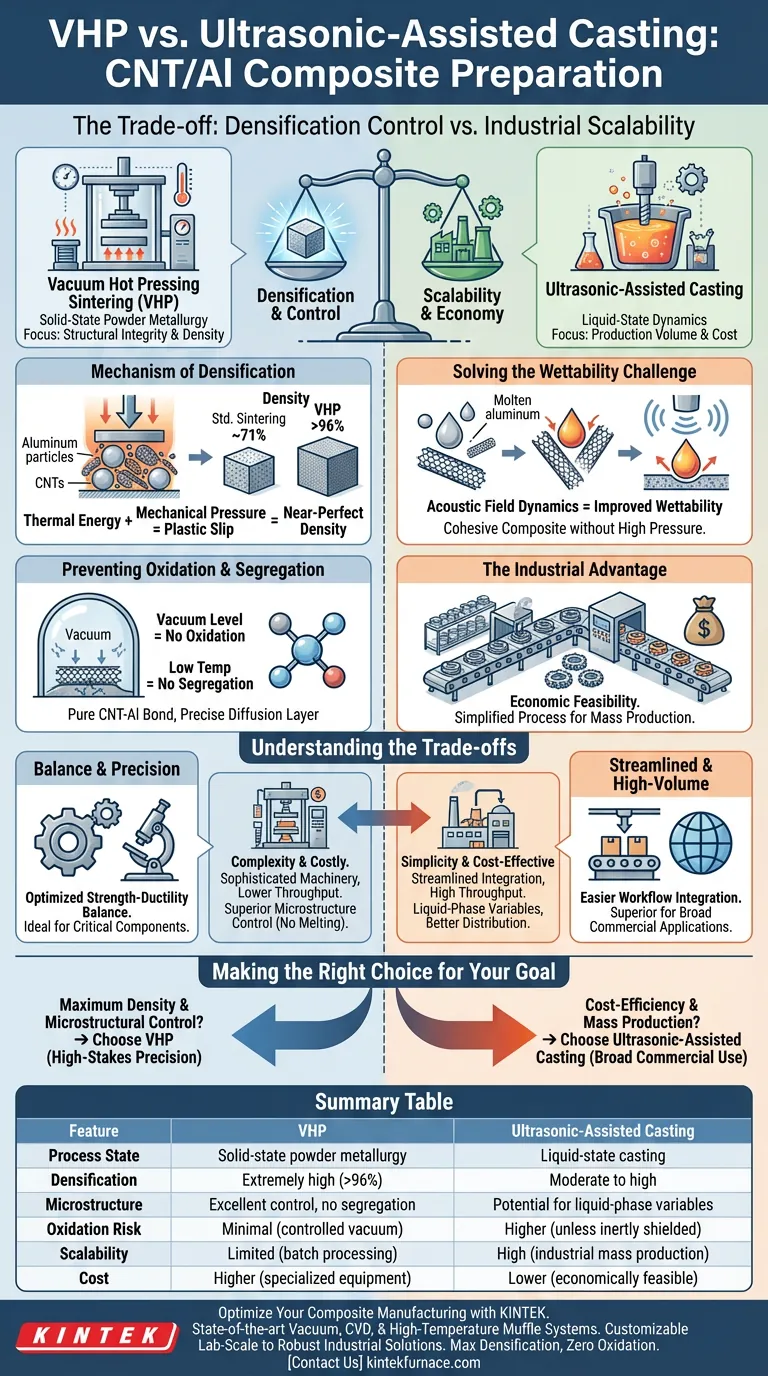

Основное различие заключается в компромиссе между контролем уплотнения и промышленной масштабируемостью. Синтеризация методом вакуумного горячего прессования (ВГП) — это процесс порошковой металлургии, который обеспечивает превосходное уплотнение и предотвращает окисление за счет контролируемой вакуумной среды, что делает его точным, но дорогостоящим. Напротив, литье с ультразвуковым воздействием использует динамику акустического поля для решения проблем смачиваемости, предлагая гораздо более экономичный и масштабируемый путь для массового производства.

Основное расхождение заключается в том, что ВГП превосходно достигает почти идеальной плотности и контролирует микроструктурные границы в твердом состоянии, в то время как литье с ультразвуковым воздействием решает экономические проблемы и проблемы масштабируемости, необходимые для промышленного производства.

Достижение высокой плотности с помощью вакуумного горячего прессования

Вакуумное горячее прессование — это метод «твердого состояния». Он отдает приоритет структурной целостности композита, избегая жидкой фазы металлической матрицы.

Механизм уплотнения

ВГП объединяет тепловую энергию и механическое давление в одной вакуумной камере. Применяя давление одновременно с нагревом, процесс вызывает пластическое скольжение частиц алюминиевого сплава.

Эта механическая сила перестраивает армирующие частицы (УНТ), принудительно удаляя внутренние поры. В то время как стандартное вакуумное спекание может достичь только ~71% плотности, ВГП может довести плотность композита до более 96%, приближаясь к полностью плотному состоянию.

Предотвращение окисления и сегрегации

Поскольку ВГП работает при температурах значительно ниже точки плавления металла, оно позволяет избежать сегрегации состава, которая часто возникает при плавлении.

Кроме того, контролируемый уровень вакуума имеет решающее значение для алюминиевых композитов. Он предотвращает окисление на границе раздела, гарантируя, что связь между углеродными нанотрубками (УНТ) и алюминиевой (Al) матрицей остается чистой и прочной.

Балансировка свойств материала

Этот метод позволяет инженерам точно балансировать прочность и пластичность. Контролируя температуру и давление, можно управлять толщиной диффузионного слоя, оптимизируя механические характеристики конечного композита.

Масштабируемость с помощью литья с ультразвуковым воздействием

Литье с ультразвуковым воздействием использует другой подход, фокусируясь на динамике жидкого металла для увеличения объемов производства.

Решение проблемы смачиваемости

Одна из самых сложных задач при сочетании УНТ с алюминием — это «смачиваемость», то есть обеспечение прилипания жидкого металла к углеродным нанотрубкам.

Этот метод использует динамику акустического поля. Ультразвуковые вибрации улучшают контакт смачивания между расплавленным алюминием и нанотрубками, обеспечивая получение однородного композита без необходимости высокотемпературного уплотнения.

Промышленное преимущество

Основное преимущество этого метода — экономическая целесообразность. Производственный процесс значительно менее сложен, чем порошковая металлургия.

Он обеспечивает масштабируемый промышленный путь, позволяя создавать высокопроизводительные композитные материалы без экстремальных затрат, связанных с вакуумными камерами и гидравлическими системами высокого давления.

Понимание компромиссов

Хотя оба метода направлены на создание высокопроизводительных композитов CNT/Al, они служат разным инженерным задачам.

Сложность против простоты

ВГП по своей сути сложно. Оно требует сложного оборудования для поддержания вакуума при приложении тонн давления. Эта сложность приводит к более высоким эксплуатационным расходам и более низкой производительности.

Ультразвуковое литье оптимизировано. Оно легче интегрируется в существующие процессы литья, что делает его лучшим выбором для крупномасштабного производства.

Ограничения твердого состояния против жидкого состояния

ВГП обеспечивает превосходный контроль над микроструктурой, поскольку металл никогда не плавится. Это идеально подходит для критически важных компонентов, где сегрегация недопустима.

Однако литье включает жидкую фазу. Хотя ультразвуковое воздействие улучшает распределение, управление физикой расплавленного металла вводит переменные, которые менее выражены в процессе ВГП в твердом состоянии.

Сделайте правильный выбор для вашей цели

Чтобы выбрать подходящий метод производства для вашего композитного приложения CNT/Al:

- Если ваш основной приоритет — максимальная плотность и контроль микроструктуры: Выберите вакуумное горячее прессование. Способность исключать поры за счет механического давления и предотвращать окисление в вакууме обеспечивает максимально возможную целостность материала, несмотря на более высокую стоимость.

- Если ваш основной приоритет — экономическая эффективность и массовое производство: Выберите литье с ультразвуковым воздействием. Использование акустических полей решает критическую проблему смачиваемости, сохраняя при этом процесс, достаточно простой для масштабируемого промышленного применения.

В конечном итоге, используйте ВГП для ответственных, прецизионных компонентов и резервируйте ультразвуковое литье для более широких коммерческих применений, где объем имеет ключевое значение.

Сводная таблица:

| Характеристика | Вакуумное горячее прессование (ВГП) | Литье с ультразвуковым воздействием |

|---|---|---|

| Состояние процесса | Порошковая металлургия в твердом состоянии | Литье в жидком состоянии |

| Уплотнение | Чрезвычайно высокое (плотность >96%) | От умеренной до высокой |

| Микроструктура | Отличный контроль; отсутствие сегрегации | Возможны переменные жидкой фазы |

| Риск окисления | Минимальный (контролируемый вакуум) | Выше (если не используется инертная защита) |

| Масштабируемость | Ограниченная; пакетная обработка | Высокая; промышленное массовое производство |

| Стоимость | Выше (специализированное оборудование) | Ниже (экономически целесообразно) |

Оптимизируйте производство композитов с KINTEK

Выбираете между точностью вакуумного горячего прессования или масштабируемостью литья для ваших передовых материалов? Опираясь на экспертные исследования и разработки, а также производственные мощности, KINTEK предлагает современные вакуумные системы, системы CVD и высокотемпературные муфельные печи, разработанные для обеспечения точного контроля микроструктуры, необходимого вашим композитам CNT/Al.

Независимо от того, нужны ли вам лабораторные печи с возможностью индивидуальной настройки или надежные промышленные вакуумные системы, наши решения обеспечивают максимальное уплотнение и полное отсутствие окисления. Свяжитесь с нами сегодня, чтобы обсудить ваши уникальные технические потребности и узнать, как наш опыт может повысить эффективность вашего производства.

Визуальное руководство

Ссылки

- X.H. Dong, Hong Yan. Microstructure and Mechanical Properties of Cu-CoatedCarbon-Nanotubes-Reinforced Aluminum Matrix Composites Fabricated by Ultrasonic-Assisted Casting. DOI: 10.3390/met14030265

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- 9MPa воздушного давления вакуумной термообработки и спекания печь

- Вакуумная печь для спекания молибденовой проволоки

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

Люди также спрашивают

- Какие факторы следует учитывать при выборе вакуумного пресса для металлообработки? Оптимизируйте свои инвестиции для достижения точности и эффективности

- Как механическое давление печи горячего прессования в вакууме улучшает плотность композитов? Повысьте производительность сегодня

- Что делает процесс спекания при горячем прессовании несбалансированным? Скорость против микроструктурного равновесия

- Какова основная цель использования высокоточного лабораторного одноосного гидравлического пресса для уплотнения порошков?

- Какова основная функция графитовой фольги в системе FAST? Оптимизируйте спекание и защиту оснастки

- Какова основная функция печи для спекания в вакуумной горячей прессовке? Синтез высокоэффективных композитов TiCN

- Какие типы нагревательных элементов используются в вакуумных горячих прессовых печах? Оптимизация для высокотемпературной производительности

- Какие промышленные применения используют вакуумные печи горячего прессования? Незаменимы для аэрокосмической, медицинской и электронной промышленности