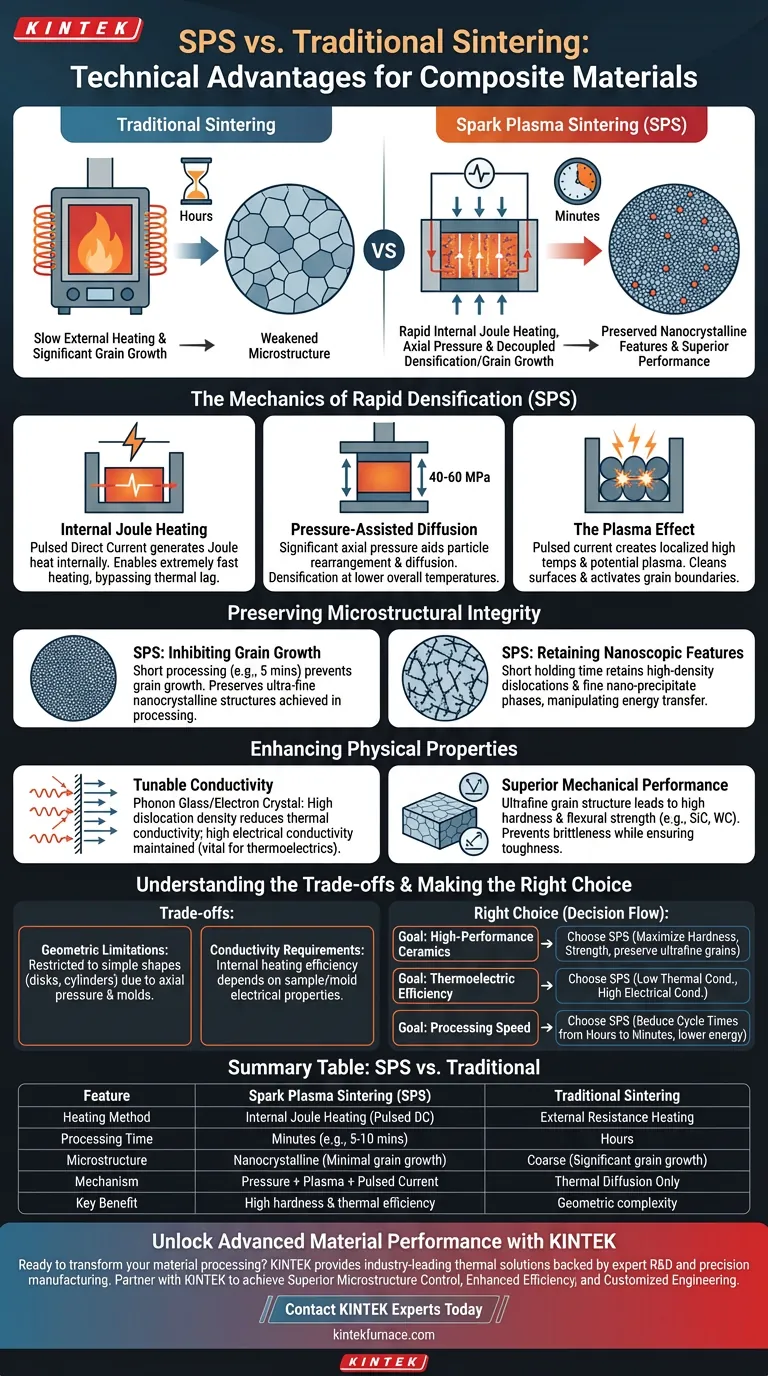

Искровое плазменное спекание (SPS) коренным образом меняет производственный ландшафт, используя импульсный постоянный ток и осевое давление для достижения уплотнения за минуты, а не часы. В отличие от традиционных методов, основанных на медленном внешнем нагреве, SPS генерирует тепло внутри, что позволяет быстро повышать температуру, минуя тепловую инерцию, ответственную за грубение зерна.

Основное преимущество SPS заключается в его способности отделять уплотнение от роста зерен. Сочетая экстремальные скорости нагрева с механическим давлением, он «запирает» высокопроизводительные нанокристаллические особенности — такие как дислокации и наночастицы — которые обычно разрушаются во время длительного времени выдержки при обычном спекании.

Механика быстрой металлизации

Внутренний джоулев нагрев

Традиционные муфельные печи нагревают образец снаружи внутрь, что медленно и неэффективно.

В отличие от этого, SPS пропускает импульсный электрический ток непосредственно через пресс-форму или сам проводящий образец. Это генерирует джоулево тепло внутри, обеспечивая чрезвычайно высокие скорости нагрева.

Диффузия под давлением

SPS полагается не только на тепло; он применяет значительное осевое давление (например, 40–60 МПа) на протяжении всего процесса.

Это давление физически способствует перераспределению частиц и ускоряет диффузию на границах зерен. Следовательно, полное уплотнение может быть достигнуто при более низких общих температурах по сравнению с бездавящим спеканием.

Плазменный эффект

Импульсный ток создает специфические условия в точках контакта частиц, включая потенциальный плазменный разряд и локальный нагрев.

Это эффективно очищает поверхности частиц и активирует границы зерен, дополнительно ускоряя процесс склеивания.

Сохранение целостности микроструктуры

Подавление роста зерен

При традиционном спекании поддержание достаточно высокой температуры материала для уплотнения обычно дает зернам время для роста, что ослабляет материал.

SPS завершает процесс так быстро — часто в течение 5 минут — что рост зерен эффективно подавляется. Это сохраняет ультратонкие или нанокристаллические структуры, достигнутые на более ранних стадиях обработки, таких как механическое легирование.

Сохранение наноскопических особенностей

Поскольку время выдержки короткое, материал сохраняет высокую плотность дислокаций и мелкие наночастицы.

Эти особенности имеют решающее значение для передовых применений, поскольку они влияют на то, как энергия перемещается через материал.

Улучшение физических свойств

Настраиваемая проводимость (концепция «фононного стекла / электронного кристалла»)

Микроструктурные особенности, сохраняемые SPS, создают уникальное преимущество для функциональных композитов.

Высокая плотность дислокаций и границ зерен значительно усиливает рассеяние фононов, что снижает теплопроводность. Одновременно процесс поддерживает высокую электропроводность, редкое сочетание, жизненно важное для термоэлектрических материалов.

Превосходные механические характеристики

Способность сохранять ультратонкую структуру зерна напрямую приводит к механическим преимуществам.

Для керамики, такой как карбид кремния (SiC) или карбид вольфрама (WC), это приводит к созданию материала, обладающего как высокой твердостью, так и высокой прочностью на изгиб. Локально расплавляя связующие вещества (например, кобальт) без перегрева основной массы, SPS предотвращает хрупкость, обеспечивая при этом прочность.

Понимание компромиссов

Геометрические ограничения

Зависимость от осевого давления и специфических форм накладывает ограничения на геометрию компонента.

Хотя SPS превосходит простые формы, такие как диски или цилиндры, он не может легко воспроизвести сложные трехмерные геометрии, достижимые при бездавящем спекании или литье по вытяжке.

Требования к проводимости материала

Эффективность механизма внутреннего нагрева сильно зависит от электрических свойств образца и формы.

Непроводящие материалы должны полностью полагаться на форму для теплопередачи, что может несколько изменить динамику нагрева по сравнению с проводящими образцами, которые нагреваются сами.

Сделайте правильный выбор для вашей цели

Чтобы определить, является ли SPS правильным производственным маршрутом для вашего композита, рассмотрите ваши конкретные цели по производительности:

- Если ваш основной фокус — высокопроизводительная керамика: Выберите SPS для достижения максимальной твердости и прочности на изгиб путем сохранения ультратонких структур зерен, которые традиционное горячее прессование разрушило бы.

- Если ваш основной фокус — эффективность термоэлектрических материалов: Выберите SPS для создания материалов с низкой теплопроводностью (через рассеяние фононов), но высокой электропроводностью.

- Если ваш основной фокус — скорость обработки: Выберите SPS, чтобы сократить время цикла с часов до минут, значительно снизив энергопотребление на единицу.

SPS — это не просто более быстрый нагреватель; это инструмент для замораживания неравновесных микроструктур в полностью уплотненные твердые тела.

Сводная таблица:

| Особенность | Искровое плазменное спекание (SPS) | Традиционное спекание |

|---|---|---|

| Метод нагрева | Внутренний джоулев нагрев (импульсный постоянный ток) | Внешний резистивный нагрев |

| Время обработки | Минуты (например, 5-10 мин) | Часы |

| Микроструктура | Нанокристаллическая (минимальный рост зерен) | Крупнозернистая (значительный рост зерен) |

| Механизм | Давление + Плазма + Импульсный ток | Только тепловая диффузия |

| Ключевое преимущество | Высокая твердость и тепловая эффективность | Геометрическая сложность |

Раскройте передовые характеристики материалов с KINTEK

Готовы сократить время обработки материалов с часов до минут? KINTEK предлагает передовые термические решения, подкрепленные экспертными исследованиями и разработками и точным производством.

Независимо от того, требуются ли вам муфельные, трубчатые, роторные, вакуумные или CVD системы, наши лабораторные высокотемпературные печи полностью настраиваются для удовлетворения уникальных требований искрового плазменного спекания и не только.

Сотрудничайте с KINTEK для достижения:

- Превосходный контроль микроструктуры: Сохраняйте нанокристаллические особенности для максимальной прочности.

- Повышенная эффективность: Снижайте энергопотребление за счет быстрых циклов нагрева.

- Индивидуальное проектирование: Решения, разработанные специально для ваших композитных материалов.

Свяжитесь с экспертами KINTEK сегодня, чтобы узнать, как наши передовые технологии спекания могут повысить возможности вашей лаборатории!

Визуальное руководство

Ссылки

- Xian Yi Tan, Qingyu Yan. Synergistic Combination of Sb <sub>2</sub> Si <sub>2</sub> Te <sub>6</sub> Additives for Enhanced Average ZT and Single‐Leg Device Efficiency of Bi <sub>0.4</sub> Sb <sub>1.6</sub> Te <sub>3</sub> ‐based Composites. DOI: 10.1002/advs.202400870

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Искровое плазменное спекание SPS-печь

- 9MPa воздушного давления вакуумной термообработки и спекания печь

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Вакуумная печь для спекания стоматологического фарфора для зуботехнических лабораторий

- Вакуумная печь для спекания молибденовой проволоки

Люди также спрашивают

- Почему для реакторного горячего прессования требуется прецизионная вакуумная печь? Обеспечение герметичности и целостности при высоком давлении

- Как механическое давление печи горячего прессования в вакууме улучшает плотность композитов? Повысьте производительность сегодня

- Каковы ключевые компоненты вакуумно-прессовой системы? Основные части для равномерного давления и точности

- Каковы основные компоненты печи вакуумного прессования? Освойте основные системы для точной обработки материалов

- Какие преимущества дает вакуумный пресс при обработке материалов? Достижение превосходной плотности и чистоты

- Каковы преимущества обработки RHS или SPS для алюминиевых композитов A357? Достижение почти полной плотности быстрее

- Почему оборудование для вакуумного горячего прессования (VHP) считается краеугольным камнем современного производства? Раскройте секрет превосходной плотности и чистоты материалов

- Как обслуживать вакуумную машину? Обеспечьте долгосрочную надежность и максимальную производительность