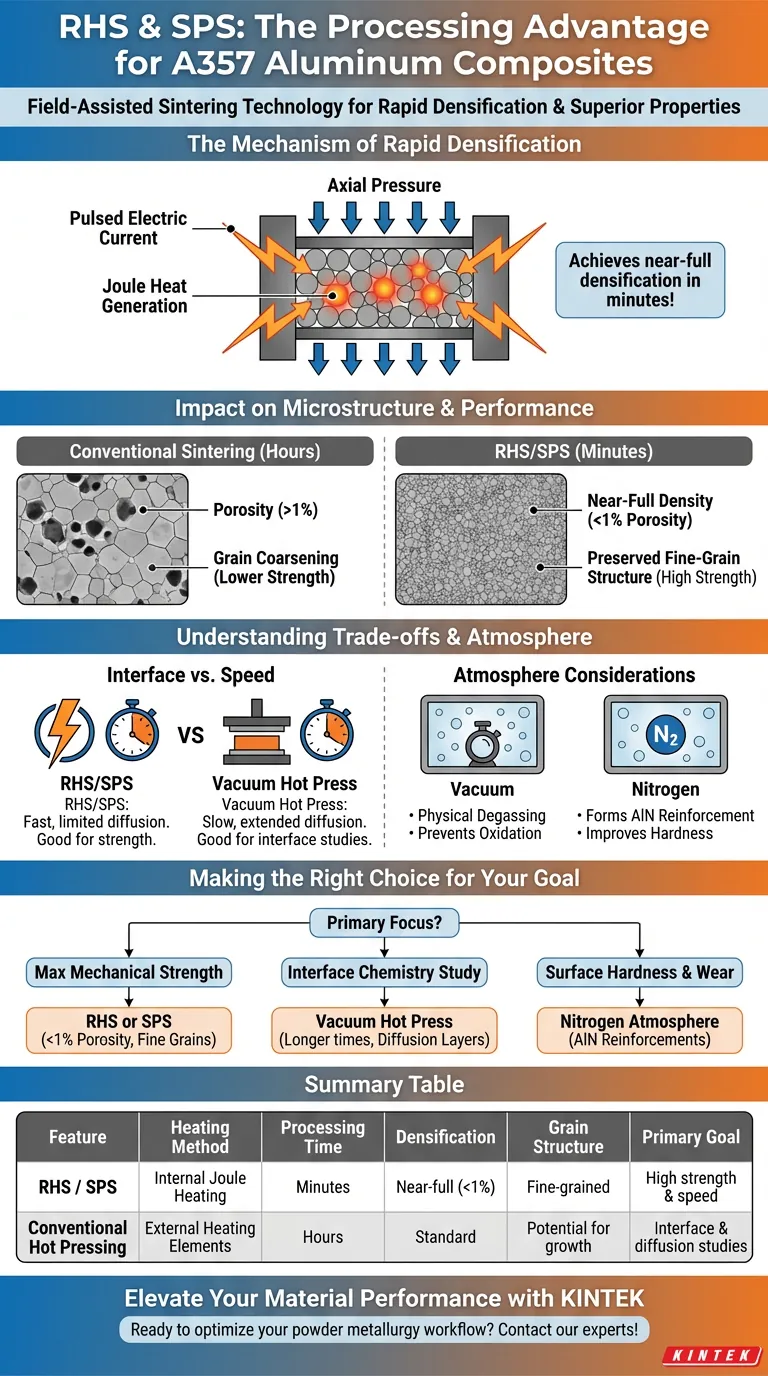

Спекание с резистивным нагревом (RHS) и искровое плазменное спекание (SPS) предлагают превосходное технологическое преимущество благодаря использованию технологии спекания с помощью поля. Пропуская импульсный электрический ток непосредственно через пресс-форму или порошок для генерации внутреннего джоулева тепла в сочетании с осевым давлением, эти методы обеспечивают быстрый нагрев и уплотнение, которые не могут сравниться с традиционными печами.

Неоспоримым преимуществом RHS и SPS является возможность достижения почти полной металлизации за считанные минуты. Этот быстрый термический цикл эффективно подавляет укрупнение зерна, сохраняя мелкозернистую структуру, которая имеет решающее значение для механической прочности композитов с алюминиевой матрицей.

Механизм быстрого уплотнения

Внутренний джоулев нагрев

В отличие от традиционных печей, которые полагаются на внешние нагревательные элементы, RHS и SPS генерируют тепло внутри. Импульсный электрический ток проходит непосредственно через проводящий порошок или матрицу. Это создает джоулево тепло в точках контакта частиц, что приводит к немедленному и равномерному распределению тепла.

Одновременное приложение давления

Эти печи используют осевое давление одновременно с электрическим током. Эта механическая сила помогает разрушать поверхностные оксиды и перестраивать частицы. Сочетание тепла и давления значительно ускоряет процесс консолидации.

Скорость и эффективность

Основное технологическое преимущество — чрезвычайно короткое время спекания. Весь процесс занимает всего несколько минут. Это резкое сокращение по сравнению с часами, которые часто требуются для вакуумного горячего прессования или традиционных методов спекания.

Влияние на микроструктуру и производительность

Достижение почти полной плотности

Для алюминиевых композитов A357 пористость является основным дефектом, который снижает производительность. RHS и SPS могут достичь пористости менее 1% (почти полная металлизация). Это возможно даже при температурах, близких к линии солидуса, обеспечивая твердую, свободную от пустот матрицу.

Сохранение упрочнения за счет мелкозернистой структуры

Скорость процесса — это не просто эффективность; это металлургическая необходимость. Длительное воздействие высоких температур приводит к росту (укрупнению) металлических зерен, что снижает прочность. Поскольку RHS/SPS работает так быстро, он максимально подавляет укрупнение зерна. Это сохраняет упрочняющий эффект мелкозернистой структуры, присущий порошковой металлургии.

Понимание компромиссов

Эволюция интерфейса по сравнению со скоростью обработки

Хотя скорость SPS отлично подходит для повышения прочности, она ограничивает время диффузии атомов. Напротив, спекание в вакуумном горячем прессе поддерживает температуру и давление в течение более длительных периодов. Это увеличенное время позволяет формировать более толстые, более четкие переходные слои диффузии, что может быть выгодно, если ваша цель — изучение эволюции интерфейса или механизмов термической диффузии.

Соображения по атмосфере

Среда внутри печи так же важна, как и метод нагрева.

- Вакуум: Эффективен для физического обезгаживания и удаления летучих веществ, предотвращая окисление алюминиевой матрицы.

- Азот: Если используется азотная атмосфера, газ может проникать в открытые поры. Это вызывает экзотермическую реакцию с алюминием с образованием нитрида алюминия (AlN), упрочняющей фазы, которая улучшает твердость и износостойкость.

Сделайте правильный выбор для вашей цели

Чтобы выбрать оптимальную стратегию спекания для ваших композитов A357, учитывайте ваши конкретные требования к производительности:

- Если ваш основной фокус — максимальная механическая прочность: Отдавайте предпочтение RHS или SPS для минимизации роста зерна и достижения пористости <1% за счет быстрой металлизации.

- Если ваш основной фокус — изучение химии интерфейса: Рассмотрите спекание в вакуумном горячем прессе, так как более длительное время выдержки позволяет более четко наблюдать переходные слои диффузии.

- Если ваш основной фокус — твердость поверхности и износостойкость: Используйте азотную атмосферу во время спекания для получения дисперсных упрочнений из нитрида алюминия (AlN).

Используя быстрое внутреннее нагревание спекания с помощью поля, вы получаете плотную, мелкозернистую микроструктуру, которая полностью использует потенциал порошковой металлургии.

Сводная таблица:

| Характеристика | Резистивный нагрев / SPS | Традиционное горячее прессование |

|---|---|---|

| Метод нагрева | Внутренний джоулев нагрев (импульсный ток) | Внешние нагревательные элементы |

| Время обработки | Минуты | Часы |

| Металлизация | Почти полная (<1% пористости) | Стандартная металлизация |

| Зернистая структура | Мелкозернистая (подавленное укрупнение) | Возможность роста зерна |

| Основная цель | Высокая механическая прочность и скорость | Исследования интерфейса и диффузии |

Повысьте производительность ваших материалов с KINTEK

Раскройте весь потенциал ваших алюминиевых композитов с алюминиевой матрицей A357 с помощью наших передовых решений для спекания. Опираясь на экспертные исследования и разработки и производство мирового класса, KINTEK предлагает полный спектр муфельных, трубчатых, роторных, вакуумных и CVD систем, а также специализированные технологии спекания с помощью поля.

Независимо от того, нужно ли вам минимизировать рост зерна за счет быстрой металлизации или требуется специальная атмосфера для упрочнения AlN, наши высокотемпературные лабораторные печи полностью настраиваются в соответствии с вашими уникальными потребностями в исследованиях и производстве.

Готовы оптимизировать ваш рабочий процесс порошковой металлургии?

Свяжитесь с нашими техническими экспертами сегодня, чтобы найти идеальное решение для спекания.

Визуальное руководство

Ссылки

- Sarah Johanna Hirsch, Thomas Lampke. Combined Effect of Particle Reinforcement and T6 Heat Treatment on the Compressive Deformation Behavior of an A357 Aluminum Alloy at Room Temperature and at 350 °C. DOI: 10.3390/cryst14040317

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Искровое плазменное спекание SPS-печь

- 9MPa воздушного давления вакуумной термообработки и спекания печь

- Печь с управляемой атмосферой с сетчатым поясом Печь с инертной азотной атмосферой

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

Люди также спрашивают

- Почему оборудование для горячего прессования должно обладать возможностями контроля высокого вакуума при подготовке композитов на основе меди? Обеспечение чистоты, сцепления и производительности

- Почему в производстве алмазных сверл методом вакуумного горячего прессования используется система индукционного нагрева на средних частотах? Для превосходной скорости и долговечности

- Какую роль играют графитовые формы в вакуумном горячем прессовании ZnS? Оптимизация уплотнения и оптической чистоты

- Какова основная функция печи горячего прессования при синтезе бикристаллов SiC? Достижение точного атомного связывания

- Какую основную роль играет печь для вакуумного горячего прессования в производстве наноструктурированных композитов Fe-Cu-Ni-Sn-VN?

- Какую функцию выполняет оборудование для искрового плазменного спекания (SPS) при переработке лома алюминиевых сплавов? Высокоценное восстановление

- Почему графитовые пресс-формы критически важны для вакуумного горячего прессования Cu/rGO? Повышение точности и уплотнения

- Почему для керамики из сульфида цинка (ZnS) используется вакуумная горячая прессовка (VHP)? Достижение превосходной ИК-прозрачности и механической прочности