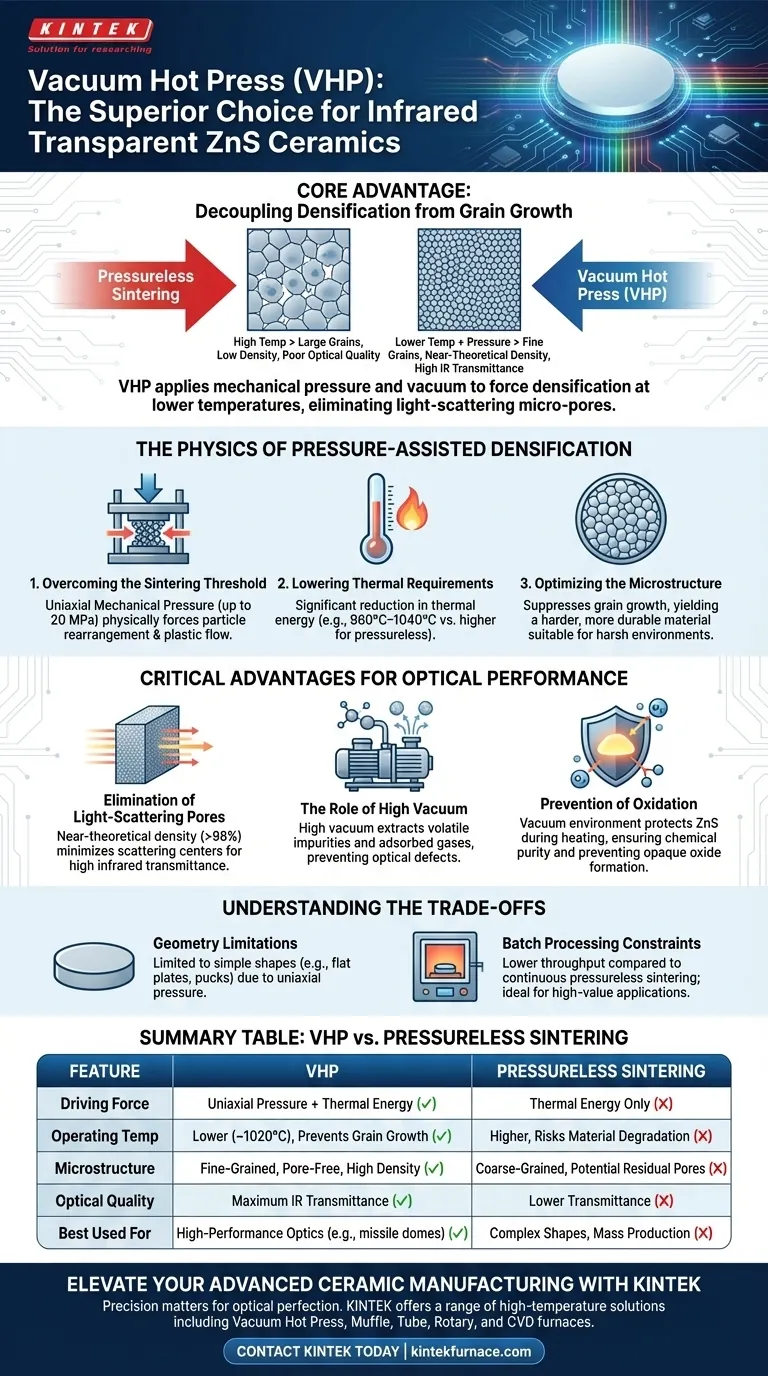

Основное преимущество использования печи для вакуумной горячей прессовки (VHP) для керамики из сульфида цинка (ZnS) заключается в ее способности разделять уплотнение и рост зерен. При одновременном приложении механического давления (до 20 МПа) и высокого вакуума (торр $10^{-3}$) при температуре около 1020°C, VHP заставляет материал достигать плотности, близкой к теоретической, при значительно более низких температурах, чем спекание без давления, эффективно устраняя микропоры, которые разрушают инфракрасную прозрачность.

Ключевой вывод Для достижения оптической прозрачности керамики требуется микроструктура без пор, но высокие температуры обычно вызывают рост зерен, снижая прочность. VHP решает эту проблему, используя механическую силу, а не только тепло, для уплотнения. Это позволяет производить ZnS с превосходным инфракрасным пропусканием и механической прочностью без экстремальных тепловых нагрузок, требуемых методами без давления.

Физика уплотнения с помощью давления

Преодоление порога спекания

При спекании без давления уплотнение полностью зависит от тепловой энергии для диффузии атомов и закрытия зазоров между частицами. Это требует чрезвычайно высоких температур. VHP вводит внешнюю движущую силу: одноосное механическое давление (обычно около 15–20 МПа). Это давление физически заставляет частицы перестраиваться и подвергаться пластической деформации, механически закрывая промежутки между ними.

Снижение тепловых требований

Поскольку механическое давление помогает процессу, требуемая тепловая энергия значительно снижается. VHP позволяет ZnS эффективно спекаться при умеренных температурах (например, 960°C–1040°C). Спекание без давления потребовало бы более высоких температур для достижения аналогичной плотности, что часто приводит к деградации материала или неконтролируемым изменениям микроструктуры.

Оптимизация микроструктуры

Сочетание более низких температур и механического давления приводит к мелкозернистой микроструктуре. Избегая избыточного тепла при спекании без давления, VHP подавляет рост зерен. Это критически важно, поскольку крупные зерна могут снизить механическую прочность керамики. VHP дает более твердый, более прочный материал, подходящий для суровых условий эксплуатации, таких как колпаки ракет.

Критические преимущества для оптических характеристик

Устранение пор, рассеивающих свет

Чтобы керамика была прозрачной в инфракрасном спектре, она должна быть практически свободна от пористости. Даже микроскопические поры действуют как центры рассеяния, блокируя пропускание света. VHP оказывает уплотняющее усилие, которое выдавливает остаточные поры, которые часто остаются после спекания без давления. Это приводит к плотности материала, близкой к теоретической (например, >98%), что напрямую транслируется в высокое инфракрасное пропускание.

Роль высокого вакуума

Температура и давление поддерживаются в условиях высокого вакуума (торр $10^{-3}$ или лучше). Этот вакуум необходим для удаления летучих примесей и адсорбированных газов, застрявших в межчастичных пространствах порошка. Без вакуума эти газы оказались бы запертыми внутри закрывающихся пор, препятствуя полному уплотнению и вызывая оптические дефекты.

Предотвращение окисления

ZnS чувствителен к окислению при высоких температурах, что приводит к образованию непрозрачных оксидов, разрушающих прозрачность. Вакуумная среда защищает материал во время цикла нагрева, обеспечивая сохранение химической чистоты сульфида цинка на протяжении всего процесса уплотнения.

Понимание компромиссов

Ограничения геометрии

Хотя VHP предлагает превосходные свойства материала, он прикладывает давление одноосно (сверху и снизу). Это обычно ограничивает геометрию деталей простыми формами, такими как плоские пластины, диски или таблетки. Сложные детали, близкие к конечной форме, трудно изготовить непосредственно с помощью VHP по сравнению со спеканием без давления или другими методами, такими как горячее изостатическое прессование (HIP).

Ограничения пакетной обработки

VHP по своей сути является пакетным процессом. Оборудование должно загружаться, вакуумироваться, нагреваться, прессоваться, охлаждаться и разгружаться для каждого цикла. Это, как правило, приводит к более низкой производительности по сравнению с печами непрерывного спекания без давления, что делает VHP более подходящим для высокоценных, высокопроизводительных применений, а не для массового производства.

Сделайте правильный выбор для вашей цели

Чтобы определить, является ли VHP правильным производственным маршрутом для вашего конкретного применения ZnS, рассмотрите ваши приоритеты по производительности:

- Если ваш основной акцент — оптическая прозрачность: VHP превосходит, поскольку сочетание вакуума и давления создает структуру без пор и высокой плотности, необходимую для минимизации рассеяния инфракрасного света.

- Если ваш основной акцент — механическая долговечность: VHP является оптимальным выбором, поскольку он обеспечивает полную плотность при подавлении роста зерен, давая более твердую и прочную керамику, чем методы без давления.

- Если ваш основной акцент — сложная геометрия: Вам может потребоваться учесть, что VHP производит простые формы, требующие последующей механической обработки, в отличие от спекания без давления, которое может допускать более сложные формы зеленых тел.

Резюме: VHP эффективно заменяет тепловую энергию механической, позволяя производить керамику из ZnS, которая оптически прозрачна и механически прочна без эффектов укрупнения зерен от высокотемпературного спекания без давления.

Сводная таблица:

| Характеристика | Вакуумная горячая прессовка (VHP) | Спекание без давления |

|---|---|---|

| Движущая сила | Одноосное давление + тепловая энергия | Только тепловая энергия |

| Рабочая температура | Ниже (~1020°C); предотвращает рост зерен | Выше; риск деградации материала |

| Микроструктура | Мелкозернистая, без пор, высокая плотность | Крупнозернистая, возможны остаточные поры |

| Оптическое качество | Максимальное ИК-пропускание | Более низкое пропускание из-за рассеяния |

| Лучше всего подходит для | Высокопроизводительная оптика (например, колпаки ракет) | Сложные формы, массовое производство |

Повысьте уровень производства передовой керамики с KINTEK

Точность имеет значение, когда ваша цель — оптическое совершенство. Опираясь на экспертные исследования и разработки, а также производство, KINTEK предлагает полный спектр высокотемпературных решений, включая системы вакуумной горячей прессовки, муфельные, трубчатые, роторные и CVD-печи.

Независимо от того, масштабируете ли вы производство инфракрасной оптики или разрабатываете материалы следующего поколения, наши настраиваемые системы гарантируют достижение точной плотности и микроструктуры, требуемых вашим приложением.

Готовы оптимизировать процесс спекания? Свяжитесь с KINTEK сегодня, чтобы обсудить ваши уникальные потребности с нашими техническими специалистами.

Визуальное руководство

Связанные товары

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 9MPa воздушного давления вакуумной термообработки и спекания печь

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Вакуумная печь для спекания молибденовой проволоки

Люди также спрашивают

- Каковы преимущества SPS перед горячим прессованием для высокоэнтропийных сплавов? Достижение превосходной плотности и микроструктуры

- Почему графитовые формы необходимы в процессе горячего прессования и спекания Fe-Cu-Ni-Sn-VN? Основные инструменты для спекания

- Какие промышленные применения используют вакуумные печи горячего прессования? Незаменимы для аэрокосмической, медицинской и электронной промышленности

- Каковы технические преимущества быстрого горячего прессования для Sn-Ag-Bi-Se-Te/MWCNTs? Достижение плотности 98%+ за 15 минут

- Какую роль технология вакуумного горячего прессования играет в автомобильной промышленности? Увеличение заряда аккумуляторов электромобилей, безопасности и эффективности

- Как горячее прессование соотносится с горячим изостатическим прессованием (ГИП)? Выберите правильный процесс для ваших материалов

- Как применение давления в вакуумной печи горячего прессования способствует спеканию медных композитов? Оптимизация плотности

- Какова функция инфракрасного пирометра в процессе SPS сплава Ti-6Al-4Zr-4Nb? Объяснение точного контроля фаз