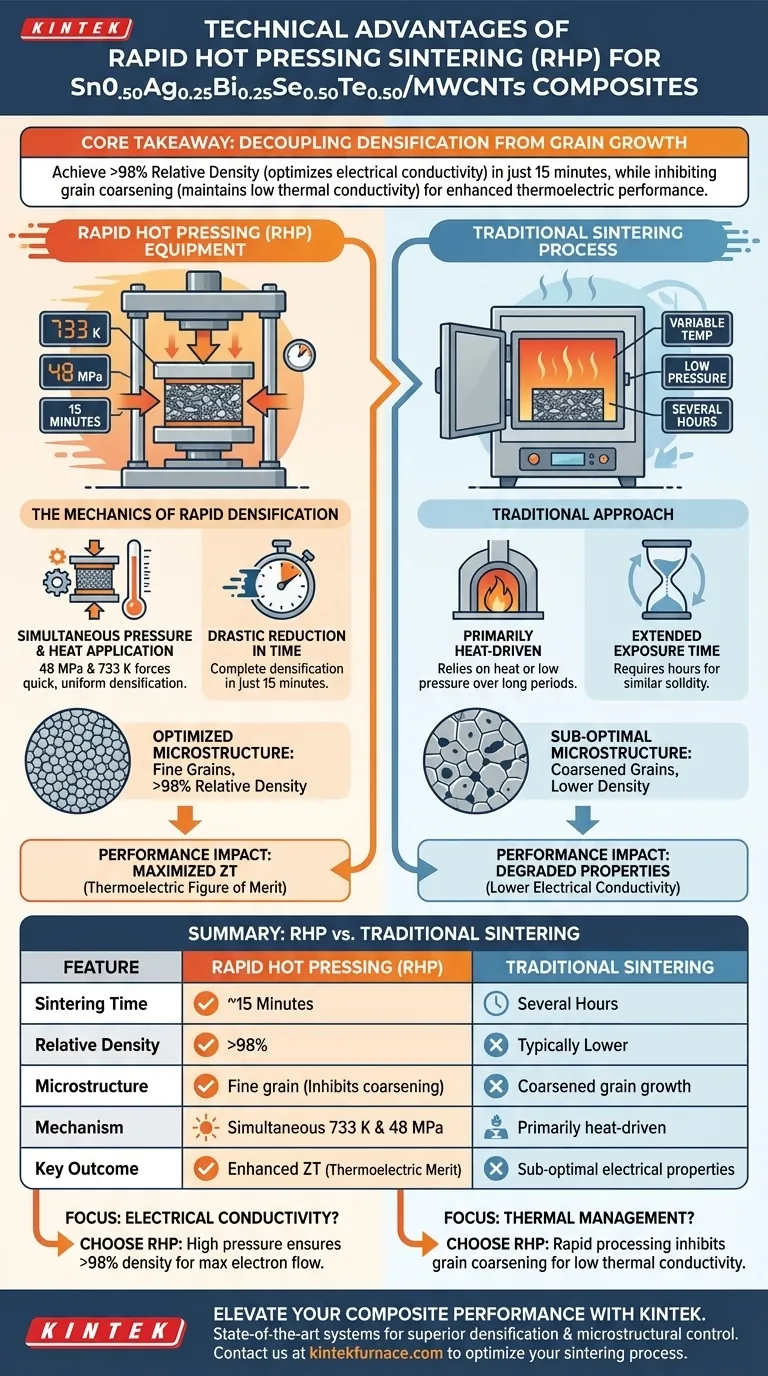

Оборудование для быстрого горячего прессования предлагает решающее техническое преимущество, обеспечивая полную металлизацию композитов Sn0.50Ag0.25Bi0.25Se0.50Te0.50/MWCNTs за значительно сокращенное время — всего 15 минут. Одновременное применение высокой температуры (733 К) и значительного механического давления (48 МПа) позволяет обойти ограничения традиционного спекания, в результате чего получается композит с превосходными структурными и электрическими свойствами.

Ключевой вывод Основная ценность быстрого горячего прессования заключается в его способности разделять уплотнение и рост зерна. Минимизируя время пребывания материала при высоких температурах, вы достигаете относительной плотности более 98% — оптимизируя электропроводность — при этом предотвращая рост зерна, который обычно ухудшает термоэлектрические характеристики.

Механика быстрого уплотнения

Одновременное приложение давления и тепла

Традиционное спекание часто полагается только на тепло или низкое давление в течение длительного времени.

Быстрое горячее прессование отличается тем, что при температуре 733 К прикладывается давление 48 МПа. Эта комбинация заставляет материал быстро и равномерно уплотняться.

Резкое сокращение времени обработки

Самое непосредственное техническое преимущество — это эффективность.

Это оборудование завершает процесс уплотнения за короткое время — 15 минут. Это существенное отличие от традиционных методов, которые часто требуют часов термического воздействия для достижения аналогичной прочности.

Контроль микроструктуры и влияние на производительность

Подавление роста зерна

В термоэлектрических материалах размер зерен в матрице имеет решающее значение.

Длительное воздействие высоких температур (обычное при традиционном спекании) вызывает рост или "укрупнение" зерен, что может негативно повлиять на свойства материала. Быстрый 15-минутный цикл эффективно подавляет это укрупнение, сохраняя оптимальную микроструктуру термоэлектрической матрицы.

Максимизация относительной плотности

Пористость — враг электропроводности.

Применение механического давления позволяет увеличить относительную плотность композитного материала до более чем 98 процентов. Эта почти идеальная плотность обеспечивает непрерывный путь для потока электронов.

Оптимизация баланса проводимости

Конечная цель для этих композитов — высокая добротность (ZT).

Достигнутая высокая плотность улучшает электропроводность. Между тем, сохранение мелкой структуры зерна помогает поддерживать низкую теплопроводность, создавая идеальные условия для высокопроизводительных термоэлектрических применений.

Понимание компромиссов

Зависимость от точности параметров

Хотя результаты превосходны, процесс зависит от точного контроля окружающей среды.

Для достижения этих результатов требуется оборудование, способное поддерживать точно 733 К и 48 МПа. Отклонения в давлении или температуре в критический 15-минутный интервал могут привести к недостижению целевой плотности >98% или непреднамеренному росту зерна.

Сложность оборудования

В отличие от простого спекания в печи, этот метод вносит механическую сложность.

Необходимость приложения высокого давления во время фазы нагрева требует прочной оснастки, способной одновременно выдерживать эти специфические силы и температуры.

Сделайте правильный выбор для своей цели

Чтобы определить, является ли быстрое горячее прессование правильным производственным маршрутом для вашего композита, оцените свои конкретные целевые показатели производительности.

- Если ваш основной фокус — электропроводность: Этот метод необходим, поскольку высокое давление обеспечивает плотность >98%, необходимую для максимального потока электронов.

- Если ваш основной фокус — управление тепловыми режимами: Быстрое время обработки — ваш лучший инструмент для подавления роста зерна с целью поддержания низкой теплопроводности.

Быстрое горячее прессование — это не просто быстрее; это инструмент контроля микроструктуры, который повышает фундаментальную эффективность термоэлектрических композитов.

Сводная таблица:

| Характеристика | Быстрое горячее прессование (RHP) | Традиционное спекание |

|---|---|---|

| Время спекания | ~15 минут | Несколько часов |

| Относительная плотность | >98% | Обычно ниже |

| Микроструктура | Мелкое зерно (подавляет укрупнение) | Рост укрупненных зерен |

| Механизм | Одновременное приложение 733 К и 48 МПа | В основном обусловлено нагревом |

| Ключевой результат | Улучшенная ZT (термоэлектрическая добротность) | Субоптимальные электрические свойства |

Повысьте производительность вашего композита с KINTEK

Хотите достичь превосходного уплотнения и контроля микроструктуры для ваших передовых материалов? Опираясь на экспертные исследования и разработки, а также производство, KINTEK предлагает современные муфельные, трубчатые, роторные, вакуумные и CVD системы, включая настраиваемые высокотемпературные печи, адаптированные для быстрого горячего прессования и передовых потребностей в спекании.

Наше оборудование позволяет исследователям и производителям достигать относительной плотности >98%, сохраняя при этом критические структуры зерен для максимальной термоэлектрической эффективности. Позвольте нашим экспертам помочь вам разработать идеальное решение для термической обработки, отвечающее вашим уникальным лабораторным требованиям.

Свяжитесь с KINTEK сегодня, чтобы оптимизировать процесс спекания

Визуальное руководство

Ссылки

- Zhenyu Tan, Degang Zhao. Enhanced Thermoelectric Properties in Cubic Sn0.50Ag0.25Bi0.25Se0.50Te0.50 via MWCNTs Incorporation. DOI: 10.3390/cryst15040365

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- 9MPa воздушного давления вакуумной термообработки и спекания печь

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Вакуумная печь для спекания молибденовой проволоки

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

Люди также спрашивают

- Каков основной принцип работы вакуумного пресса? Использование атмосферного давления для равномерного зажима

- Почему вакуумная среда важна при горячем прессовании? Необходима для чистоты и материалов высокой плотности

- Каков процесс вакуумного горячего прессования? Получение сверхплотных, высокочистых материалов

- Как функция контроля давления в печи для вакуумного горячего прессования влияет на керамические инструментальные материалы?

- Как точный контроль температуры в печи вакуумного горячего прессования влияет на микроструктуру материалов системы Al-Ti? Достижение превосходной целостности микроструктуры

- Почему вторичная обработка с использованием гидравлического пресса и спекательной печи необходима для композитов на основе алюминия?

- Почему в печи горячего прессования требуется высокий вакуум? Достижение идеальной прозрачности в фторидных керамиках

- Каковы различные типы методов нагрева в печах вакуумного горячего прессования для спекания? Сравните резистивный нагрев и индукционный нагрев