По сути, вакуумный пресс не «всасывает» материалы вместе. Вместо этого он использует насос для удаления воздуха из герметичного мешка или камеры. Это создает среду низкого давления внутри, позволяя огромной массе внешней атмосферы давить на объект, прикладывая идеально равномерное давление по всей его поверхности.

Вакуумный пресс работает по простому принципу перепада давления. Откачивая воздух из герметичного контейнера, он позволяет постоянному, сильному давлению внешней атмосферы стать мощной и идеально равномерной прижимной силой.

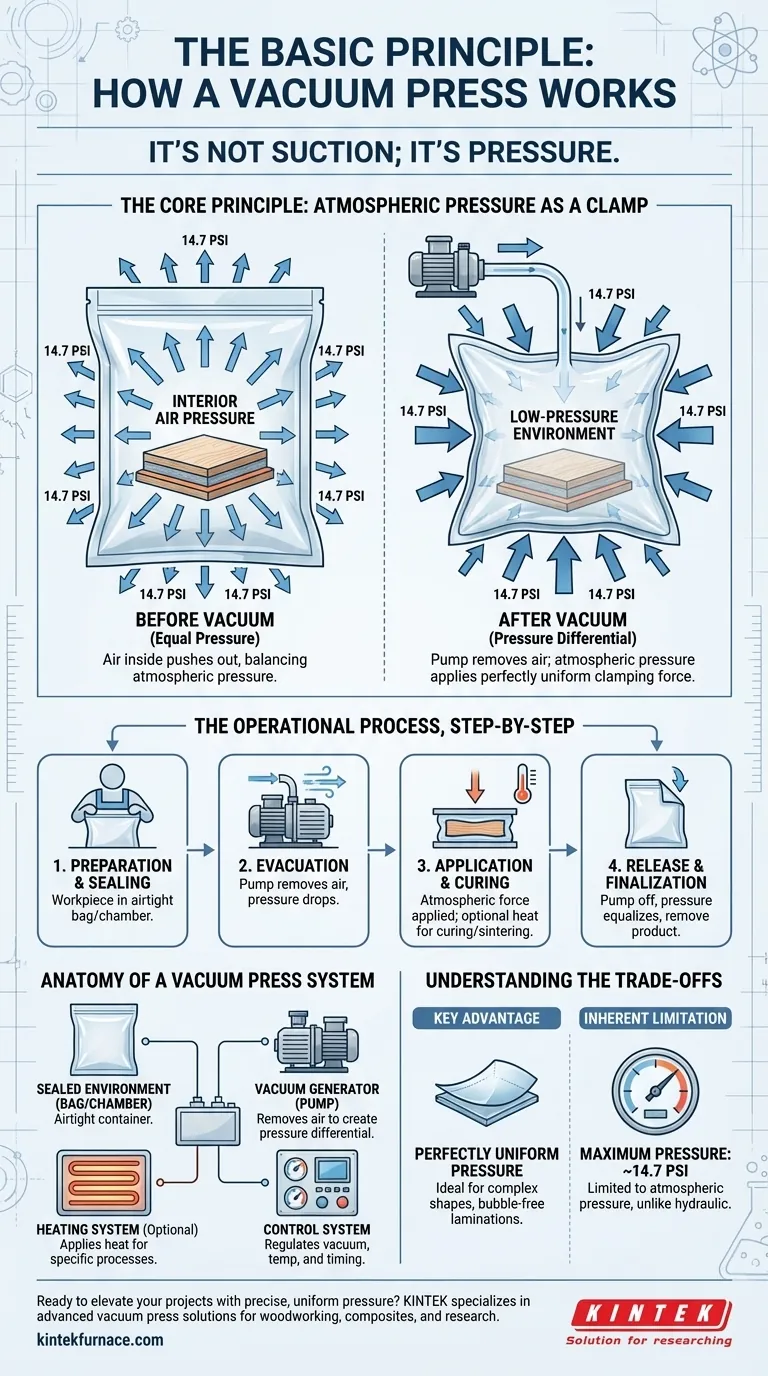

Основной принцип: атмосферное давление как зажим

Ключ к пониманию вакуумного пресса заключается в изменении вашего мышления с «всасывания» на «давление». Сам вакуум не делает ничего, кроме как убирает воздух с пути.

Это не всасывание; это давление

Вакуум – это не сила; это отсутствие давления воздуха. Настоящую работу выполняет атмосферное давление, которое постоянно окружает нас.

На уровне моря атмосфера оказывает давление приблизительно 14,7 фунтов на квадратный дюйм (PSI) во всех направлениях. Вакуумный пресс использует эту свободную и мощную силу.

Как это создает силу

Когда вы помещаете объект в вакуумный мешок и удаляете воздух, вы удаляете внутренний воздух, который давил наружу на мешок.

Без давления изнутри, все 14,7 PSI атмосферы давят внутрь снаружи, сжимая все, что находится в мешке, с огромной, равномерной силой. На поверхности всего в один квадратный фут это эквивалентно более чем 2100 фунтам прижимного давления.

Устройство вакуумной пресс-системы

Вакуумный пресс — это система из нескольких ключевых компонентов, работающих вместе для контроля этой атмосферной силы.

Герметичная среда (мешок или камера)

Это герметичный контейнер, обычно гибкий виниловый или полиуретановый мешок для таких применений, как деревообработка, или жесткая камера для промышленных процессов. Его единственная задача — предотвратить попадание внешнего воздуха обратно.

Вакуумный генератор (насос)

Это сердце системы. Функция насоса — удалять воздух и другие газы из герметичной среды, создавая перепад давления, который позволяет атмосфере выполнять свою работу.

Система нагрева (опционально)

Многие промышленные и исследовательские прессы являются вакуумными горячими прессами. В них добавлен нагревательный элемент для одновременного приложения высоких температур и давления. Это критически важно для таких процессов, как спекание керамики или отверждение передовых композитных материалов.

Система управления

Для точной работы используются системы управления для регулирования уровней вакуума, управления температурой и синхронизации процесса. Это обеспечивает стабильные и воспроизводимые результаты.

Процесс работы, шаг за шагом

Использование вакуумного пресса следует четкой и логичной последовательности.

1. Подготовка и герметизация

Заготовка, часто вместе с клеями или смолами, помещается в мешок или камеру. Затем контейнер герметично закрывается, чтобы быть полностью воздухонепроницаемым.

2. Откачка

Включается вакуумный насос. Он вытягивает воздух из герметичной среды, и вы можете видеть, как мешок плотно сжимается вокруг заготовки, когда атмосферное давление берет верх.

3. Применение и отверждение

При установленном вакууме атмосферное давление теперь полностью приложено. Это стадия «зажима», когда клеи высыхают, ламинаты прессуются или материалы уплотняются. Если это горячий пресс, на этой стадии применяется нагрев.

4. Освобождение и завершение

После завершения процесса вакуумный насос выключается, и воздух поступает обратно в мешок. Это выравнивает давление и снимает зажимное усилие, позволяя удалить готовое изделие.

Понимание компромиссов и распространенных ошибок

Хотя технология мощна, она имеет присущие ей характеристики, которые необходимо понимать для эффективного использования.

Ключевое преимущество: идеально равномерное давление

Это основная причина использования вакуумного пресса. В отличие от механических зажимов, которые концентрируют силу в определенных точках, вакуум равномерно распределяет давление по каждому квадратному дюйму поверхности, включая сложные изгибы и неровные формы.

Присущее ограничение: максимальное давление

Максимально достижимое давление ограничено местным атмосферным давлением — около 14,7 фунтов на квадратный дюйм на уровне моря. Для деревообработки и большинства композитов этого более чем достаточно. Однако оно не может конкурировать с гидравлическими прессами, которые генерируют тысячи фунтов на квадратный дюйм для ковки металла.

Распространенная ошибка: утечки

Целостность всей системы зависит от идеального уплотнения. Даже булавочная утечка в мешке или неисправное уплотнение позволит воздуху просочиться обратно, что приведет к снижению вакуума и сбою прижимного давления.

Как применить это к вашему проекту

Ваше применение определит, какие аспекты технологии наиболее важны.

- Если ваш основной акцент — деревообработка или шпонирование: Равномерное давление — ваш самый большой актив для достижения безупречных, без пузырьков, ламинаций на плоских и изогнутых панелях.

- Если ваш основной акцент — создание передовых композитов: Вам нужна система, которая сочетает вакуум для уплотнения и удаления летучих веществ с системой нагрева для правильного отверждения смол.

- Если ваш основной акцент — материаловедение или спекание: Вам нужен вакуумный горячий пресс из-за его способности создавать бескислородную, высокотемпературную и высоконапорную среду для формирования новых материалов.

Понимая, что вы просто используете вес атмосферы, вы можете эффективно применять эту технологию для достижения превосходных результатов в вашей работе.

Сводная таблица:

| Компонент | Функция |

|---|---|

| Герметичная среда (мешок/камера) | Создает герметичное пространство для поддержания вакуума |

| Вакуумный генератор (насос) | Удаляет воздух для создания перепада давления |

| Система нагрева (опционально) | Применяет тепло для таких процессов, как отверждение или спекание |

| Система управления | Регулирует вакуум, температуру и время для точности |

Готовы улучшить свои проекты с помощью точного, равномерного давления? KINTEK специализируется на передовых решениях для вакуумного прессования, разработанных для деревообработки, композитов и материаловедения. Используя наши исключительные исследования и разработки, а также собственное производство, мы предлагаем глубокую индивидуализацию для удовлетворения ваших уникальных потребностей — от стандартных установок до высокотемпературных вакуумных горячих прессов. Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт может повысить вашу эффективность и результаты!

Визуальное руководство

Связанные товары

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Вакуумный горячий пресс печь машина для ламинирования и отопления

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

Люди также спрашивают

- Как оборудование для вакуумного горячего прессования способствует сектору выработки энергии и электроэнергии? Повышение эффективности и долговечности

- Что такое процесс горячего прессования? Руководство по достижению превосходной плотности материала

- Какие параметры процесса должны быть оптимизированы для конкретных материалов в печи вакуумного горячего прессования? Достижение оптимальной плотности и микроструктуры

- Как точный контроль температуры влияет на микроструктуру Ti-6Al-4V? Освоение точности горячего прессования титана

- Каковы общие преимущества использования горячего прессования в производстве? Достижение превосходной производительности и точности