Точный контроль температуры является определяющим фактором в обеспечении целостности микроструктуры материалов системы алюминий-титан (Al-Ti) при вакуумном горячем прессовании (ВГП). Он напрямую регулирует скорость диффузии реакции, обеспечивая полное превращение реагентов в полезные промежуточные фазы, такие как Al3Ti, предотвращая при этом образование структурных дефектов, вызванных быстрыми экзотермическими реакциями.

При синтезе материалов Al-Ti точность температуры действует как регулятор химической активности. Она оркеструет тонкий баланс между смачиванием жидким алюминием и потреблением твердого титана, определяя, будет ли конечный продукт плотным, однородным сплавом или пористым, хрупким материалом.

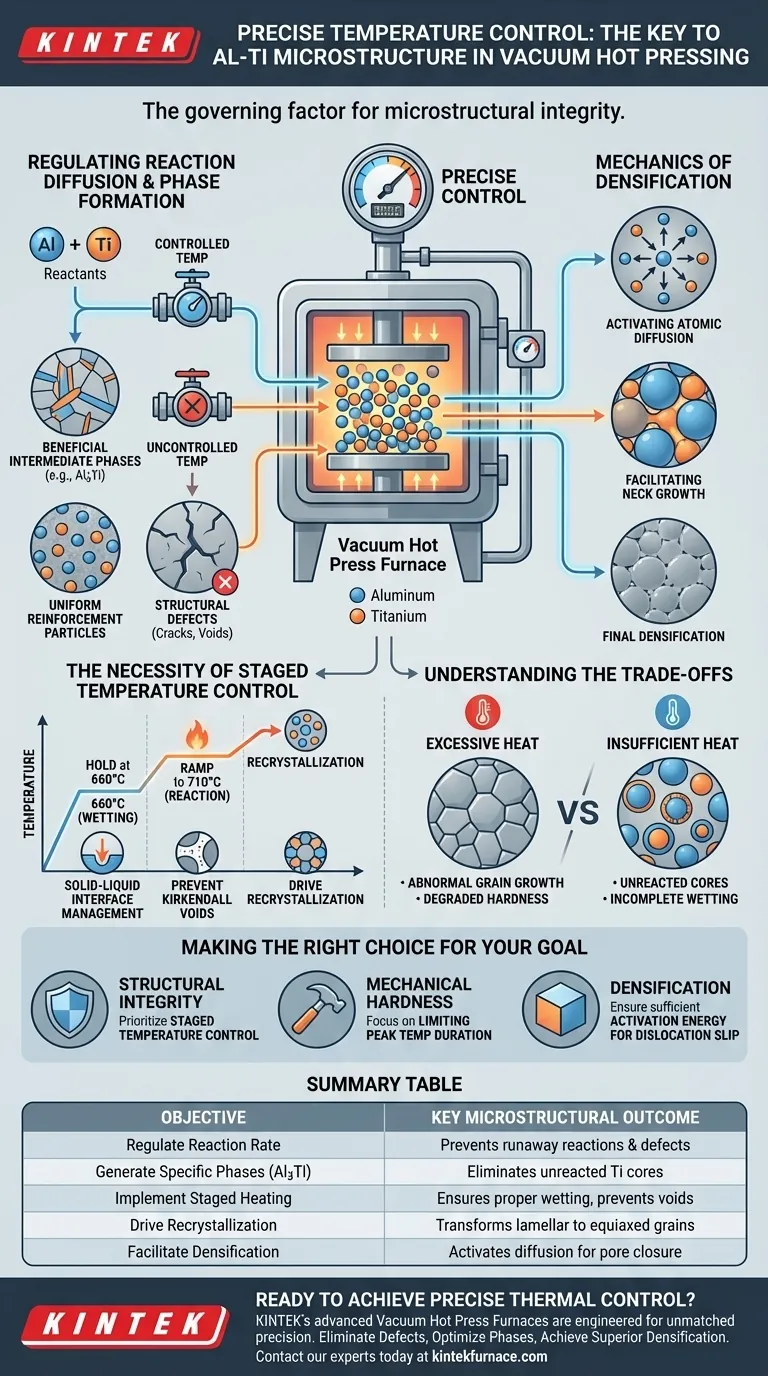

Регулирование диффузии реакции и формирования фаз

Контроль скорости реакции

Скорость диффузии реакции между алюминием и титаном очень чувствительна к тепловым воздействиям. Точная регулировка позволяет управлять скоростью взаимодействия этих элементов, предотвращая неконтролируемые реакции.

Генерация специфических промежуточных фаз

Заданные температурные точки позволяют полностью превратить титан в специфические интерметаллические соединения, такие как Al3Ti. Этот контроль имеет решающее значение для устранения непрореагировавших ядер титана, которые в противном случае создали бы слабые места в матрице материала.

Оптимизация частиц армирования

Поддерживая строгие тепловые параметры, вы определяете количество и размер частиц армирующей фазы. Это обеспечивает равномерное распределение более твердых фаз, необходимых для механической прочности материала.

Необходимость поэтапного контроля температуры

Управление твердо-жидким интерфейсом

Реализация поэтапного профиля нагрева, такого как выдержка при 660°C перед повышением до 710°C, имеет важное значение для успеха. Этот конкретный этап позволяет жидкому алюминию достаточно смачивать титановый интерфейс до ускорения реакции.

Предотвращение пористости Киркэндэлла

Если температура повышается слишком быстро, скорость реакции становится чрезмерной, что приводит к образованию пористости Киркэндэлла и трещин. Контролируемая, стабильная реакция минимизирует эти дефекты, обеспечивая прочный, непрерывный интерфейс, а не пористый.

Стимулирование рекристаллизации

Непрерывная тепловая энергия, подаваемая печью ВГП, обеспечивает движущую силу для рекристаллизации. Это преобразует быстро затвердевшие пластинчатые структуры в однородные, мелкие равноосные альфа-зерна и межзерновые бета-фазы.

Механика уплотнения

Активация атомной диффузии

Высокоточный контроль температуры обеспечивает стабильную среду, необходимую для активации атомной диффузии и дислокационного скольжения. Эта тепловая энергия необходима для индукции образования частичных дислокаций Шоклей и дефектов упаковки.

Содействие росту шейки

Эти дислокационные механизмы доминируют в начальном росте контактных шейек частиц. По мере расширения контактной области материал достигает окончательного уплотнения, процесса, который работает совместно с приложенным полем давления.

Понимание компромиссов

Риск чрезмерного нагрева

Хотя высокие температуры способствуют лучшей диффузии и плотности, превышение оптимального диапазона может вызвать аномальный рост зерна. Это приводит к грубой микроструктуре, которая значительно снижает твердость и вязкость разрушения инструмента или компонента.

Риск недостаточного нагрева

И наоборот, недостижение или поддержание критической температуры реакции приводит к неполному смачиванию и непрореагировавшим ядрам. Без необходимой энергии тепловой активации материал не может достичь полного закрытия пор или желаемого фазового превращения, что делает процесс ВГП неэффективным.

Сделайте правильный выбор для вашей цели

Чтобы оптимизировать микроструктуру композитов Al-Ti, вы должны согласовать свою тепловую стратегию с вашими конкретными целями в отношении материалов.

- Если ваш основной фокус — целостность конструкции: Приоритезируйте поэтапный контроль температуры (например, выдержку при 660°C) для обеспечения полного смачивания и минимизации образования пор перед основной реакцией.

- Если ваш основной фокус — механическая твердость: Сосредоточьтесь на ограничении продолжительности пиковой температуры, чтобы предотвратить аномальный рост зерна, обеспечивая при этом достаточное количество тепла для полного фазового превращения (Al3Ti).

- Если ваш основной фокус — уплотнение: Убедитесь, что температура обеспечивает достаточную энергию активации для дислокационного скольжения, позволяя шейкам частиц расти, а порам эффективно закрываться под действием осевого давления.

В конечном счете, микроструктура системы Al-Ti определяется не максимальной достигнутой температурой, а точностью теплового пути, пройденного для ее достижения.

Сводная таблица:

| Цель контроля температуры | Ключевой результат микроструктуры |

|---|---|

| Регулирование скорости реакции | Предотвращает неконтролируемые реакции и структурные дефекты, такие как трещины. |

| Генерация специфических фаз (например, Al3Ti) | Устраняет непрореагировавшие ядра титана для получения однородной, прочной матрицы. |

| Реализация поэтапного нагрева | Обеспечивает правильное смачивание алюминием и предотвращает образование пор Киркэндэлла. |

| Стимулирование рекристаллизации | Преобразует пластинчатые структуры в мелкие, однородные равноосные зерна. |

| Содействие уплотнению | Активирует атомную диффузию и дислокационное скольжение для закрытия пор. |

Готовы ли вы добиться точного термического контроля для синтеза ваших передовых материалов?

Ваши исследования систем Al-Ti требуют печи, которая обеспечивает непревзойденную точность и стабильность температуры для совершенствования формирования фаз и плотности материала. Современные печи вакуумного горячего прессования KINTEK спроектированы для обеспечения именно такого уровня контроля, позволяя вам уверенно выполнять сложные тепловые профили.

Мы поможем вам:

- Устранить дефекты: Точно управляйте кинетикой реакции, чтобы предотвратить образование пор и трещин.

- Оптимизировать фазы: Обеспечьте полное превращение в желаемые интерметаллиды, такие как Al3Ti.

- Достичь превосходного уплотнения: Активируйте необходимые механизмы диффузии для получения безпорных материалов.

Опираясь на экспертные исследования и разработки, а также производство, KINTEK предлагает муфельные, трубчатые, роторные, вакуумные и CVD системы, все из которых могут быть настроены в соответствии с вашими уникальными исследовательскими потребностями.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как печь KINTEK может быть адаптирована к вашим конкретным целям в отношении материалов Al-Ti.

Визуальное руководство

Связанные товары

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- 9MPa воздушного давления вакуумной термообработки и спекания печь

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

Люди также спрашивают

- Какую роль играет вакуумная горячая прессовая печь в уплотнении нанокомпозитов? Достижение почти теоретической плотности

- Каковы преимущества использования оборудования для горячего прессования? Оптимизация характеристик композита SiC/Cu-Al2O3

- Каковы технические преимущества использования печи спекания SPS? Повышение производительности материала Al2O3-TiC

- Каковы основные области применения вакуумного прессования в переработке композитных материалов? Повышение качества материала и сложности формы

- Как осевое давление, создаваемое печью для вакуумного горячего прессования, способствует уплотнению материала?

- Как графитовая форма влияет на высокоэнтропийные сплавы при ВГПП? Усиление прочности за счет карбидов, образующихся in-situ

- Как печи вакуумного горячего прессования преобразили обработку материалов? Достижение превосходной плотности и чистоты

- Какова основная функция печи для спекания с вакуумным горячим прессованием? Получение высокоплотных покрытий CoCrFeNi(Cu)