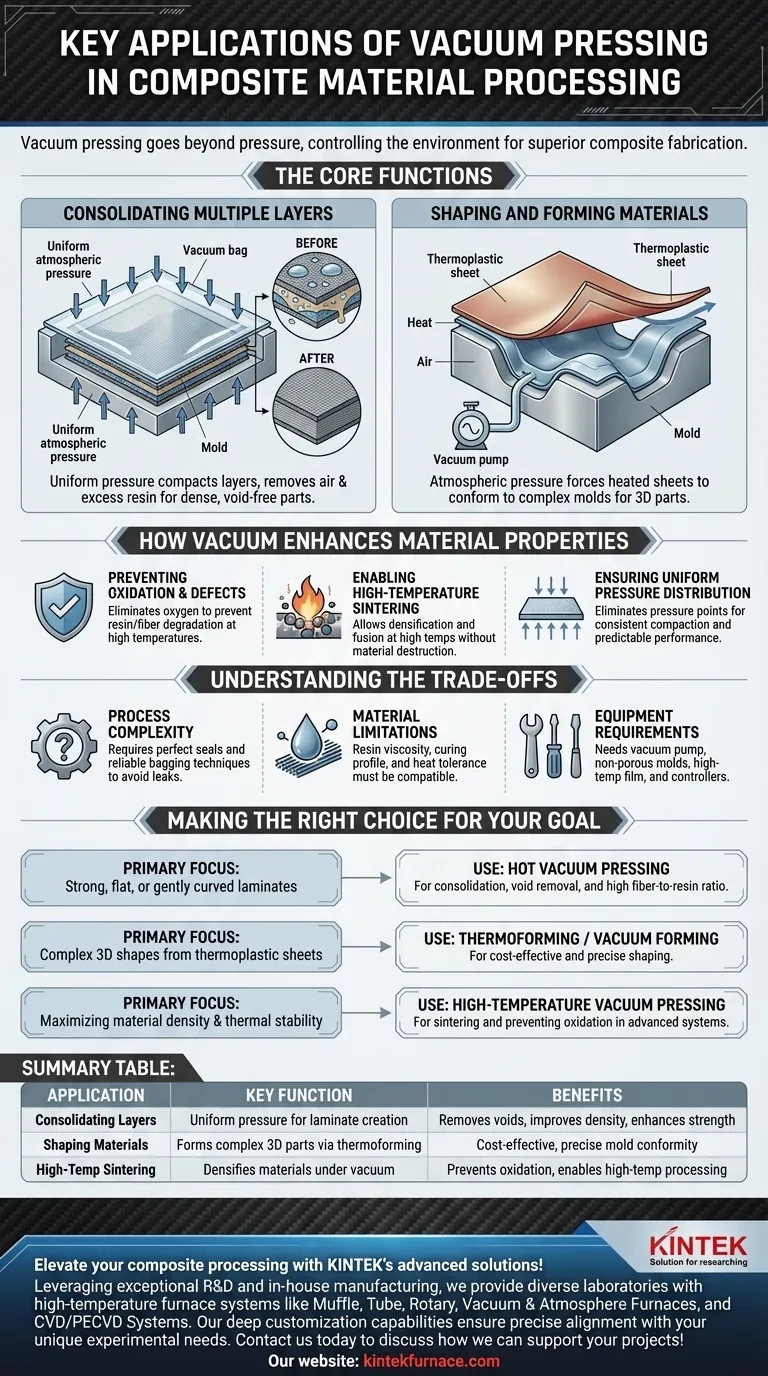

В процессе обработки композитных материалов вакуумное прессование в основном используется для двух ключевых функций: консолидации нескольких слоев материала в единый ламинат и формирования предварительно нагретых композитных листов в сложные формы. Эти применения, которые включают горячее вакуумное прессование, термоформование и вакуумное формование, используют вакуум не только в качестве механической силы, но и как способ контроля химической и физической среды материала во время изготовления.

Истинная ценность вакуумного прессования выходит за рамки простого приложения давления. Создавая вакуум, вы устраняете атмосферные помехи, обеспечивая равномерное уплотнение, предотвращая окисление при высоких температурах и принципиально улучшая плотность и структурную целостность конечного материала.

Основные функции вакуума в обработке композитов

Термин "вакуумное прессование" описывает несколько связанных методов, которые используют атмосферное давление для достижения консолидации и формования. Удаление воздуха из герметичного мешка или камеры создает перепад давления, заставляя атмосферу равномерно давить на деталь внутри.

Консолидация нескольких слоев

Для создания композитных ламинатов несколько слоев ткани (например, углеродного волокна или стекловолокна) и смолы укладываются стопкой. Затем эта стопка герметизируется внутри вакуумного мешка.

При откачке воздуха атмосферное давление вне мешка равномерно давит на всю поверхность. Это равномерное давление уплотняет слои, выдавливает излишки смолы и удаляет захваченный воздух или летучие соединения, что приводит к получению плотной детали без пустот. Это часто делается с нагревом (горячее вакуумное прессование) для одновременного отверждения смолы.

Формование материалов

Вакуум также играет центральную роль в термоформовании и вакуумном формовании. В этих процессах термопластичный или предварительно пропитанный композитный лист нагревается до тех пор, пока он не станет податливым.

Размягченный лист затем накладывается на форму, и вакуум создается между листом и поверхностью формы. Атмосферное давление заставляет материал точно повторять форму. Это эффективный способ создания сложных трехмерных деталей, таких как корпуса, обтекатели или внутренние панели.

Как вакуум улучшает свойства материала

Использование вакуума — это не просто метод зажима; он принципиально изменяет среду обработки для улучшения качества конечного компонента.

Предотвращение окисления и дефектов

Удаляя воздух, вакуумное прессование исключает кислород из среды обработки. Это критически важно при работе при повышенных температурах, поскольку это предотвращает окисление смолы и волокон, которое в противном случае ухудшило бы механические свойства материала и качество поверхности.

Обеспечение высокотемпературного спекания

Некоторые передовые материалы, включая некоторые композиты и керамику, требуют процесса, называемого спеканием, для достижения полной плотности и прочности. Спекание включает нагрев материала до температуры чуть ниже его точки плавления, что вызывает слияние частиц.

Использование вакуума позволяет нагревать материалы до очень высоких температур, которые при нормальном атмосферном давлении вызвали бы их испарение или разложение. В вакууме материал может быть нагрет, уплотнен под давлением и правильно спечен без разрушения.

Обеспечение равномерного распределения давления

В отличие от механического пресса, который прикладывает силу в определенных точках, вакуумное прессование использует атмосферное давление, которое идеально распределяется по всей поверхности компонента. Это исключает точки концентрации давления и обеспечивает равномерное уплотнение и течение смолы, что критически важно для достижения предсказуемых характеристик конечной детали.

Понимание компромиссов

Хотя вакуумно-усиленная обработка является мощным методом, она требует тщательного контроля и имеет свои особенности.

Сложность процесса

Достижение идеального вакуумного уплотнения критически важно. Утечки могут нарушить давление, вызвать попадание влаги и привести к пустотам или другим дефектам в конечной детали. Это требует тщательной техники герметизации и надежного оборудования.

Ограничения материала

Процесс наиболее эффективен со специфическими системами смол и материалами, разработанными для него. Вязкость смолы, ее профиль отверждения и способность материала выдерживать циклы нагрева и давления должны быть совместимы с выбранной технологией.

Требования к оборудованию

Профессиональное вакуумное прессование требует инвестиций в оборудование, включая надежный вакуумный насос, непористые формы, высокотемпературную упаковочную пленку, герметизирующую ленту и точные регуляторы температуры, особенно для применений горячего прессования.

Правильный выбор для вашей цели

Конкретный вакуумный метод, который вы выберете, напрямую зависит от желаемого результата.

- Если ваша основная цель — создание прочных, плоских или слегка изогнутых ламинатов: Используйте горячее вакуумное прессование для консолидации нескольких слоев, удаления пустот и достижения высокого соотношения волокна к смоле.

- Если ваша основная цель — формирование сложных 3D-форм из термопластичных листов: Используйте термоформование или вакуумное формование для экономичного и повторяемого процесса формования.

- Если ваша основная цель — максимизация плотности материала и термической стабильности: Используйте высокотемпературное вакуумное прессование для спекания и предотвращения окисления в передовых композитных системах.

В конечном итоге, освоение вакуумного прессования позволяет создавать композитные детали более высокого качества, точно контролируя силы и среду во время изготовления.

Сводная таблица:

| Применение | Ключевая функция | Преимущества |

|---|---|---|

| Консолидация слоев | Равномерное давление для создания ламината | Удаляет пустоты, улучшает плотность, повышает прочность |

| Формование материалов | Формирует сложные 3D-детали посредством термоформования | Экономичность, точное соответствие форме |

| Высокотемпературное спекание | Уплотняет материалы в вакууме | Предотвращает окисление, обеспечивает высокотемпературную обработку |

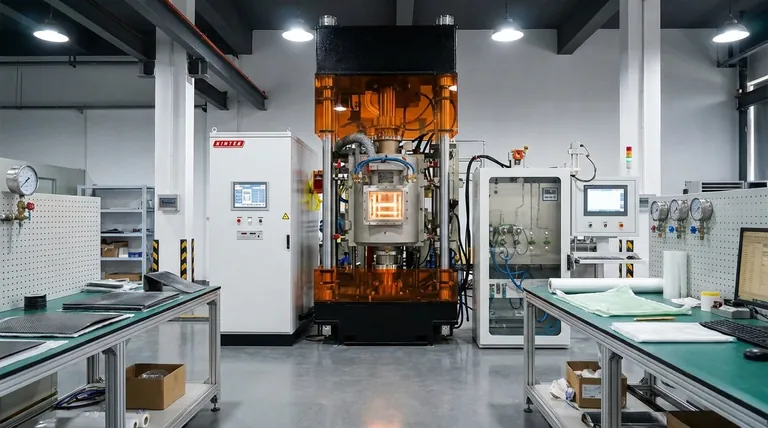

Улучшите обработку композитов с помощью передовых решений KINTEK! Используя исключительные исследования и разработки, а также собственное производство, мы предоставляем различным лабораториям высокотемпературные печные системы, такие как муфельные, трубчатые, ротационные, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наши широкие возможности индивидуальной настройки обеспечивают точное соответствие вашим уникальным экспериментальным потребностям, повышая эффективность и улучшая характеристики материалов. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать ваши проекты!

Визуальное руководство

Связанные товары

- Вакуумный горячий пресс печь машина нагретый вакуумный пресс

- Вакуумный горячий пресс печь машина для ламинирования и отопления

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

Люди также спрашивают

- Каковы преимущества печей вакуумного горячего прессования? Достижение превосходной плотности и чистоты материалов

- Какую роль играет пресс высокого давления при подготовке образцов цинка? Оптимизация карботермического восстановления

- Какие соображения определяют выбор нагревательных элементов и методов прессования для вакуумной горячей прессовой печи?

- Какую роль играет высокопроизводительный лабораторный пресс в процессе отверждения? Раскройте секрет превосходной прочности композитов

- Почему прецизионные формы и лабораторные прессы имеют решающее значение для керамики с добавлением ниобия TiO2? Достижение 94% теоретической плотности