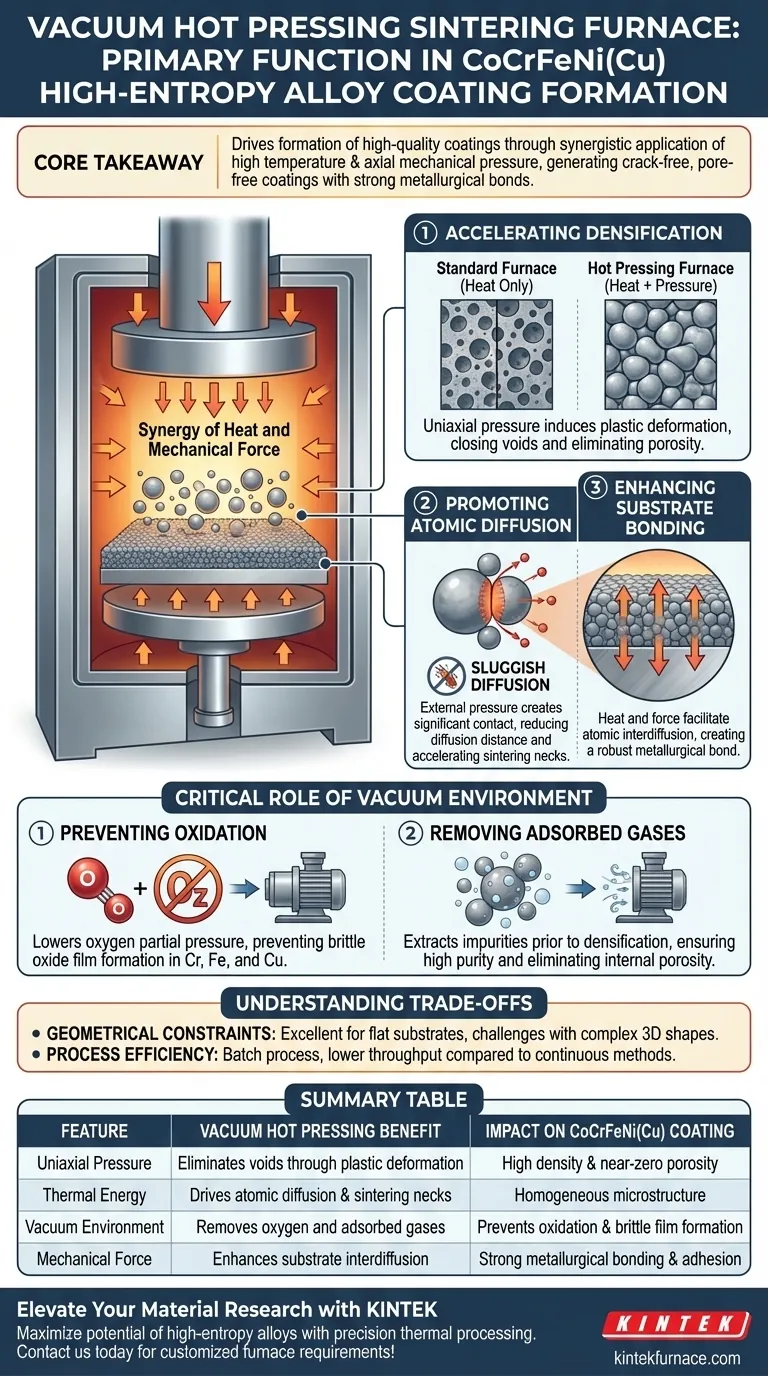

Основная функция печи для спекания с вакуумным горячим прессованием заключается в обеспечении формирования высококачественных покрытий за счет синергетического применения высокой температуры и осевого механического давления. Способствуя быстрой атомной диффузии и пластической деформации в контролируемой среде, этот процесс создает покрытия CoCrFeNi(Cu) без трещин и пор, с прочной металлургической связью с подложкой.

Ключевой вывод В то время как традиционное спекание в значительной степени зависит от времени и температуры, вакуумное горячее прессование вводит механическую силу для физического уплотнения частиц. Этот подход имеет решающее значение для высокоэнтропийных сплавов, поскольку он преодолевает их естественные низкие скорости диффузии для получения полностью плотных, свободных от окисления покрытий, которые часто не удается достичь методами без давления.

Синергия тепла и механической силы

Отличительной особенностью этой технологии является то, что она не полагается только на тепловую энергию. Она сочетает тепловую кинетику с физической механикой для изменения микроструктуры покрытия.

Ускорение уплотнения

В стандартной печи частицы порошка медленно уплотняются по мере нагрева. В печи горячего прессования приложение одноосного давления (например, 50 МПа) физически сжимает частицы порошка. Это вызывает пластическую деформацию, эффективно закрывая пустоты и устраняя пористость, которая могла бы остаться при использовании только тепла.

Содействие атомной диффузии

Высокоэнтропийные сплавы, такие как CoCrFeNi(Cu), часто проявляют эффекты "вязкой диффузии", что затрудняет их спекание. Внешнее давление, прикладываемое в процессе, создает значительную площадь контакта между частицами. Это уменьшает расстояние диффузии, ускоряя образование спеченных связей и приводя к однородной, плотной структуре.

Улучшение адгезии к подложке

Одновременное применение тепла и силы не только затвердевает порошок; оно действует на границу раздела между покрытием и подложкой. Это давление способствует атомной интердиффузии на границе, создавая прочную металлургическую связь, а не слабую механическую адгезию.

Критическая роль вакуумной среды

Компонент "вакуум" печи так же важен, как и механизм прессования, особенно для поддержания химической целостности сплава.

Предотвращение окисления

Сплавы CoCrFeNi(Cu) содержат такие элементы, как хром, железо и медь, которые подвержены окислению при температурах спекания (часто около 900°C). Высокий вакуум значительно снижает парциальное давление кислорода. Это предотвращает образование хрупких оксидных пленок, которые в противном случае могли бы ухудшить механические свойства и коррозионную стойкость покрытия.

Удаление адсорбированных газов

Металлические порошки естественным образом удерживают адсорбированные газы на своих поверхностях. Если эти газы не удалить до закрытия пор, они захватываются, что приводит к внутренней пористости. Вакуумная среда извлекает эти примеси до уплотнения, обеспечивая сохранение высокой чистоты конечного покрытия.

Понимание компромиссов

Хотя вакуумное горячее прессование обеспечивает превосходное качество материала, важно признать присущие процессу ограничения.

Геометрические ограничения

Прикладываемое давление обычно является одноосным (из одного направления). Это делает процесс отличным для плоских подложек или простых форм, но создает проблемы для нанесения покрытий на сложные, неплоские трехмерные формы, где равномерное распределение давления трудно достичь.

Эффективность процесса

По сравнению с непрерывными методами спекания, вакуумное горячее прессование, как правило, является периодическим процессом. Необходимость откачки до высокого вакуума и контролируемые циклы нагрева и охлаждения могут привести к снижению производительности и увеличению эксплуатационных расходов на деталь.

Правильный выбор для вашего проекта

Принимая решение о том, является ли вакуумное горячее прессование правильным путем для вашего применения CoCrFeNi(Cu), учитывайте ваши конкретные целевые показатели производительности.

- Если ваш основной фокус — плотность и твердость покрытия: Механическое давление, обеспечиваемое этой печью, является наиболее надежным методом для устранения пористости и достижения почти теоретической плотности.

- Если ваш основной фокус — прочность адгезии: Металлургическое связывание, способствуемое синергией тепла и давления, обеспечит превосходную стойкость к отслаиванию по сравнению с напылением или спеканием без давления.

- Если ваш основной фокус — химическая чистота: Вакуумная среда является обязательной для предотвращения окисления сплавов, содержащих реактивные элементы, такие как хром и железо.

Печь для спекания с вакуумным горячим прессованием превращает процесс нанесения покрытия из пассивного термического события в активное механическое уплотнение, обеспечивая структурную целостность, необходимую для высокопроизводительных применений.

Сводная таблица:

| Характеристика | Преимущество вакуумного горячего прессования | Влияние на покрытие CoCrFeNi(Cu) |

|---|---|---|

| Одноосное давление | Устраняет пустоты за счет пластической деформации | Высокая плотность и почти нулевая пористость |

| Тепловая энергия | Стимулирует атомную диффузию и спеченные связи | Однородная микроструктура |

| Вакуумная среда | Удаляет кислород и адсорбированные газы | Предотвращает окисление и образование хрупких пленок |

| Механическая сила | Улучшает интердиффузию подложки | Прочная металлургическая связь и адгезия |

Улучшите свои материаловедческие исследования с KINTEK

Максимизируйте потенциал ваших высокоэнтропийных сплавов с помощью точной термической обработки. Опираясь на экспертные исследования и разработки, а также производство, KINTEK предлагает высокопроизводительные системы муфельные, трубчатые, роторные, вакуумные и CVD, включая специализированные решения для вакуумного горячего прессования. Независимо от того, нужна ли вам стандартная лабораторная печь или полностью настраиваемая система для уникальных применений покрытий, наше оборудование обеспечивает плотность, чистоту и прочность сцепления, которые требуются вашему проекту.

Готовы оптимизировать процесс спекания? Свяжитесь с нами сегодня, чтобы обсудить ваши индивидуальные требования к печи!

Визуальное руководство

Связанные товары

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- 9MPa воздушного давления вакуумной термообработки и спекания печь

- Вакуумная печь для спекания молибденовой проволоки

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

Люди также спрашивают

- Что такое процесс горячего прессования при уплотнении материалов? Достижение превосходной плотности для передовых материалов

- Какую роль играет высокопроизводительный лабораторный пресс в процессе отверждения? Раскройте секрет превосходной прочности композитов

- Каковы преимущества искрового плазменного спекания (ИПС) по сравнению с традиционной ковкой? Точный контроль микроструктуры

- Каковы преимущества использования вакуумного горячего пресса? Достижение превосходного качества и точности материалов

- Как вакуумно-горячее прессование улучшает свойства материалов? Достижение более плотных и прочных материалов с высокой точностью

- Какую роль играет одноосное давление в вакуумной печи с углеродной трубой для горячего прессования? Достижение прозрачности керамики

- Каковы ключевые преимущества горячего прессования? Достигните превосходной плотности и прочности для высокоэффективных материалов

- Какова роль вакуумной среды при спекании SiC/ZTA? Улучшение уплотнения и чистоты материала