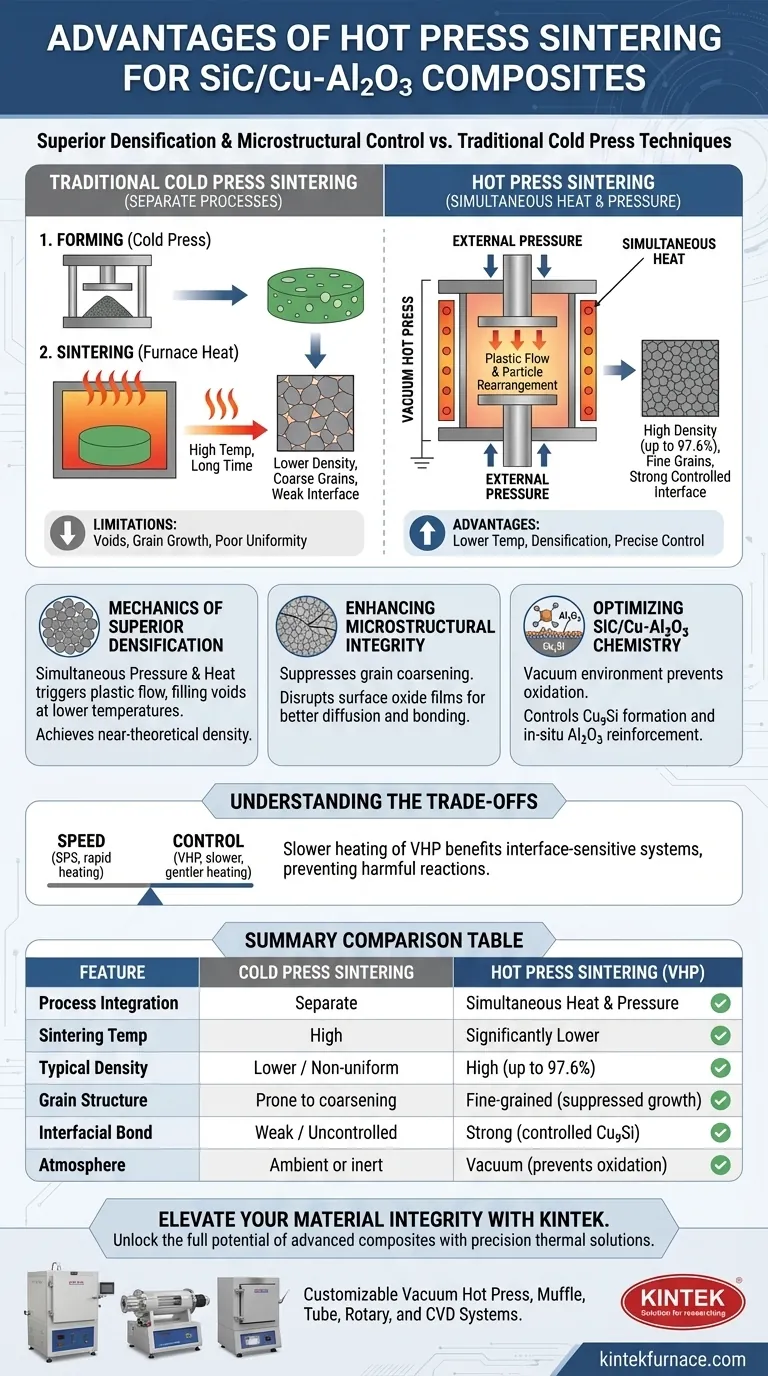

Оборудование для горячего прессования принципиально превосходит традиционные методы холодного прессования, объединяя стадии формовки и спекания в единый процесс с приложением давления. Одновременное приложение тепла и внешнего давления позволяет достичь значительно более плотных структур с более мелким размером зерна, при этом используя более низкое давление формовки и температуру спекания, чем потребовалось бы для достижения сопоставимых результатов при холодном прессовании.

Прилагая механическое давление во время фазы нагрева, горячее прессование способствует пластической деформации и перегруппировке частиц, которые не может воспроизвести холодное прессование. Это приводит к превосходной плотности материала и структурной однородности, обеспечивая при этом точный контроль над межфазными реакциями, критически важными для высокопроизводительных композитов SiC/Cu-Al2O3.

Механизмы превосходной металлизации

Одновременное давление и нагрев

В отличие от холодного прессования, которое разделяет формовку и спекание, оборудование для горячего прессования прилагает внешнее давление, пока материал горячий.

Эта комбинация вызывает локальную пластическую деформацию и диффузионную ползучесть, вызванную скольжением по границам зерен.

Устранение пор при более низких температурах

Механическое давление заставляет порошковые частицы перегруппировываться, эффективно заполняя поры, которые простое термическое спекание может пропустить.

Этот механизм позволяет материалу устранять поры и достигать высокой плотности (до 97,6%) при температурах, значительно более низких, чем те, которые требуются для спекания без давления.

Преодоление ограничений холодного прессования

Традиционное холодное прессование часто страдает от плохой структурной однородности и более низкой плотности, если не используются чрезвычайно высокие давления.

Горячее прессование эффективно преодолевает эти недостатки, используя тепло для размягчения материала во время сжатия, обеспечивая однородную, плотную структуру по всему композиту.

Улучшение целостности микроструктуры

Подавление роста зерна

Высокие температуры, требуемые при традиционном спекании, часто приводят к росту зерна, что ослабляет материал.

Спекание с приложением давления позволяет проводить металлизацию при более низких температурах, что эффективно подавляет рост зерна и сохраняет мелкозернистую микроструктуру.

Разрушение оксидных пленок

Для композитов, содержащих алюминий, поверхностные оксидные пленки могут препятствовать сцеплению.

Одновременное приложение осевого давления разрушает эти поверхностные оксидные пленки на порошках, ускоряя диффузию материала и обеспечивая более прочное сцепление между частицами.

Оптимизация химии SiC/Cu-Al2O3

Контролируемые межфазные реакции

Для композитов SiC/Cu-Al2O3 критически важен интерфейс между керамикой и металлом.

Точный контроль температуры в вакуумном горячем прессовании обеспечивает энергию активации, необходимую для индукции умеренной реакции между SiC и матрицей Cu, образуя Cu9Si, который укрепляет межфазное сцепление без деградации материала.

Генерация армирования in-situ

Процесс поддерживает сложные химические реакции in-situ, необходимые для данного конкретного композита.

Он способствует реакции внутреннего окисления между Cu2O (в сырьевых материалах) и алюминием (в порошке сплава) для генерации диспергированной армирующей фазы Al2O3, повышающей прочность композита.

Защита с помощью вакуумной среды

Печи для вакуумного горячего прессования непрерывно удаляют газы из межфазных пространств во время спекания.

Это предотвращает непреднамеренное окисление медной матрицы, обеспечивает химическую стабильность и способствует устранению закрытых пор, которые в противном случае ослабили бы композит.

Понимание компромиссов

Скорость обработки против контроля

Хотя горячее прессование обеспечивает превосходное качество, оно, как правило, является более медленным процессом по сравнению с новыми методами, такими как искрово-плазменное спекание (SPS).

SPS может нагреваться со скоростью до 1000°C/мин, тогда как вакуумное горячее прессование (VHP) использует более мягкие скорости нагрева.

Преимущество медленного нагрева

Однако эта более низкая скорость часто является преимуществом для чувствительных к интерфейсу систем, таких как SiC/Al.

Более длительные окна выдержки и более мягкий нагрев VHP способствуют равномерной диффузии в твердой фазе и предотвращают чрезмерные, вредные продукты реакции, которые могут возникнуть при быстром нагреве.

Сделайте правильный выбор для вашей цели

Чтобы максимизировать производительность ваших композитов SiC/Cu-Al2O3, выберите метод, основанный на ваших конкретных структурных требованиях:

- Если ваш основной фокус — максимальная плотность: Выберите горячее прессование, чтобы использовать пластическую деформацию и диффузионную ползучесть для устранения пор и достижения плотности, близкой к теоретическим пределам.

- Если ваш основной фокус — межфазное сцепление: Используйте вакуумное горячее прессование для строгого контроля химических реакций, обеспечивая образование полезного Cu9Si без избыточных хрупких фаз.

- Если ваш основной фокус — измельчение микроструктуры: Используйте горячее прессование для уплотнения материала при более низких температурах, предотвращая рост зерна и обеспечивая мелкую, однородную структуру зерна.

В конечном счете, горячее прессование является окончательным выбором, когда целостность материала и точный контроль микроструктуры перевешивают необходимость быстрой скорости производства.

Сводная таблица:

| Функция | Холодное прессование | Горячее прессование (VHP) |

|---|---|---|

| Интеграция процесса | Раздельная формовка и спекание | Одновременный нагрев и давление |

| Температура спекания | Высокая | Значительно ниже |

| Типичная плотность | Ниже / Неоднородная | Высокая (до 97,6%) |

| Структура зерна | Склонна к росту | Мелкозернистая (подавленный рост) |

| Межфазное сцепление | Слабое / Неконтролируемое | Прочное (контролируемое образование Cu9Si) |

| Атмосфера | Окружающая или инертная | Вакуум (предотвращает окисление) |

Повысьте целостность вашего материала с KINTEK

Раскройте весь потенциал ваших передовых композитов с помощью наших прецизионно разработанных термических решений. Опираясь на экспертные исследования и разработки, а также производство, KINTEK предлагает современные системы вакуумного горячего прессования, муфельные, трубчатые, роторные и CVD системы, все полностью настраиваемые для удовлетворения ваших уникальных потребностей в исследованиях и производстве.

Независимо от того, требуется ли вам точный контроль межфазных границ для композитов SiC/Cu-Al2O3 или измельчение зерна с высокой плотностью, наши высокотемпературные печи обеспечивают надежность, необходимую вашей лаборатории. Свяжитесь с KINTEK сегодня, чтобы обсудить ваши индивидуальные требования к печи!

Визуальное руководство

Связанные товары

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- 9MPa воздушного давления вакуумной термообработки и спекания печь

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Вакуумная печь для спекания молибденовой проволоки

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

Люди также спрашивают

- Какую роль играет вакуумный горячий пресс в уплотнении порошков металлического стекла? Экспертные знания по уплотнению

- Как точный контроль температуры влияет на микроструктуру Ti-6Al-4V? Освоение точности горячего прессования титана

- Почему вакуумная горячая прессовая печь (VHP) предпочтительнее литья с перемешиванием? Достижение плотности композитов, близкой к теоретической

- Почему вакуум необходим для горячего прессования TiAl/Ti6Al4V? Обеспечение высокоэффективного металлургического соединения

- Как работает вакуумный горячий пресс? Достижение превосходной плотности и чистоты материала

- Каковы типичные применения вакуумного горячего прессования? Важность для высокопроизводительных материалов

- Какие соображения определяют выбор нагревательных элементов и методов прессования для вакуумной горячей прессовой печи?

- Каково преимущество программируемого многосегментного управления процессом в печах для горячего прессования при спекании наномеди?