По своей сути, вакуумный горячий пресс — это передовой производственный инструмент, который одновременно прикладывает высокую температуру и огромное механическое давление к материалу внутри вакуумированной камеры. Этот сложный процесс предназначен для спекания порошков, уплотнения предварительно сформированных деталей или сплавления разнородных материалов в единый твердый кусок с превосходной структурной целостностью. Он принципиально преобразует материалы, устраняя внутренние пустоты и предотвращая химическое загрязнение.

Истинная ценность вакуумного горячего пресса заключается не просто в приложении тепла и давления; это использование вакуума. Удаляя воздух и другие реактивные газы, процесс предотвращает окисление и загрязнение, что позволяет создавать исключительно чистые, плотные и высокоэффективные материалы, которые невозможно получить в стандартной атмосфере.

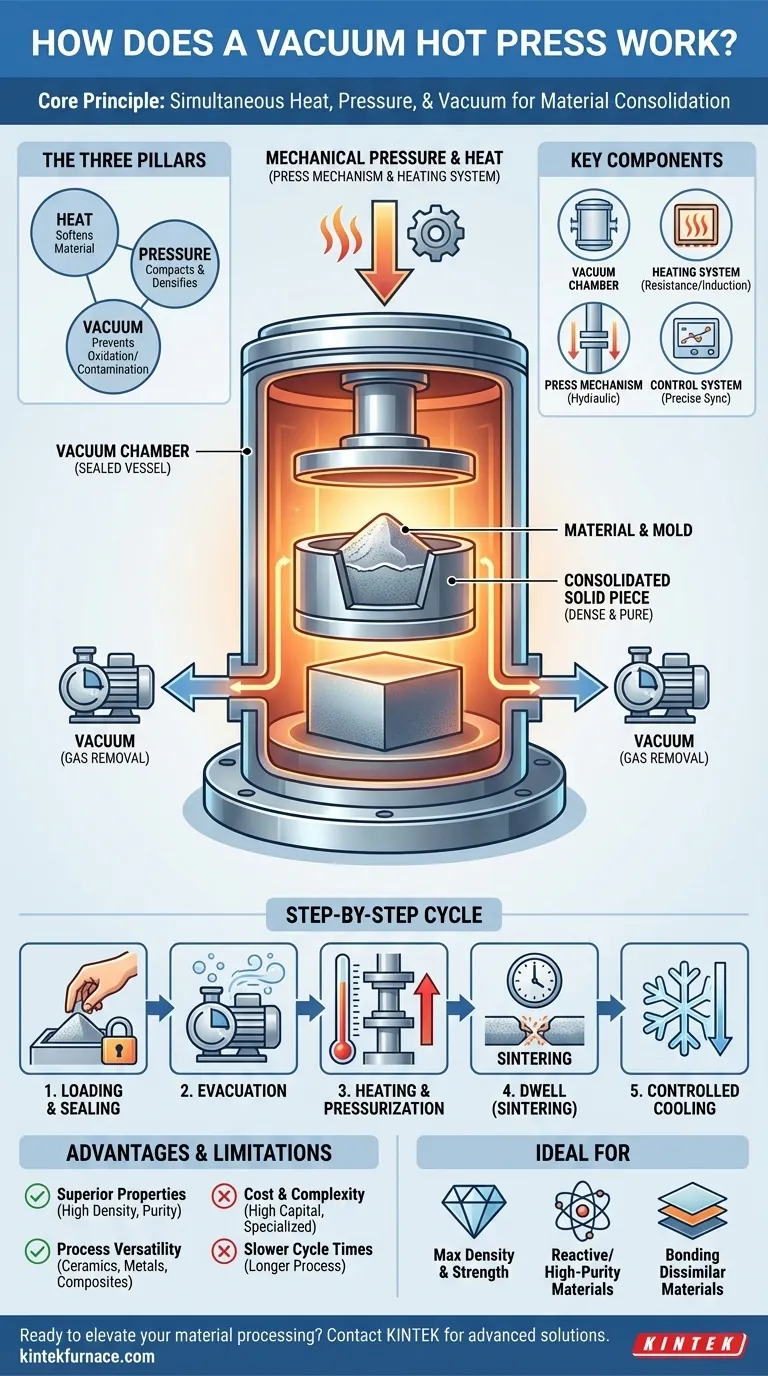

Три столпа процесса

Вакуумный горячий пресс работает на основе точной синхронизации трех факторов окружающей среды: тепла, давления и вакуума. Понимание роли каждого из них является ключом к пониманию этой технологии.

Роль высокой температуры

Тепло обеспечивает тепловую энергию, необходимую для размягчения материала на микроскопическом уровне. Это повышенная подвижность атомов позволяет частицам диффундировать и связываться друг с другом, что является важным процессом для слияния порошков в твердую массу.

Функция механического давления

В то время как тепло обеспечивает связь, механическое давление является движущей силой, которая физически уплотняет материал. Прессовый механизм прилагает равномерную силу, сжимая поры и пустоты для резкого повышения плотности и механической прочности конечного изделия.

Критическая важность вакуума

Вакуум является определяющей характеристикой. Эвакуация камеры удаляет реактивные газы, такие как кислород и азот. Это предотвращает образование нежелательных оксидов и нитридов, особенно при работе с реактивными материалами, такими как титан, передовая керамика или тугоплавкие металлы.

Взгляд внутрь машины: ключевые компоненты

Синергия тепла, давления и вакуума управляется четырьмя критически важными системами, работающими согласованно.

Вакуумная камера

Это прочный герметичный сосуд, в котором происходит весь процесс. Он спроектирован так, чтобы выдерживать как экстремальные внутренние температуры, так и внешнее атмосферное давление при создании вакуума.

Система нагрева

Точный контроль температуры имеет первостепенное значение. Это обычно достигается с помощью резистивных нагревательных элементов, окружающих заготовку, или с помощью индукционного нагрева, который использует электромагнитные поля для генерации тепла непосредственно внутри материала или его формы.

Прессовый механизм

Эта система, часто приводимая в действие гидравликой, создает сжимающее усилие. Она спроектирована для приложения постоянного и равномерного давления на поверхность материала для обеспечения равномерного уплотнения и предотвращения структурных дефектов.

Система управления

Это мозг операции. Сложная система управления контролирует и синхронизирует уровень вакуума, скорость нарастания температуры, приложение давления и цикл охлаждения, выполняя точный рецепт для заданного материала.

Пошаговый рабочий цикл

Типичный производственный цикл следует четкому, последовательному пути для обеспечения качества и повторяемости.

Шаг 1: Загрузка и герметизация

Исходный материал, часто в виде порошка или предварительно сформированной «заготовки», помещается в высокопрочную форму (обычно графитовую). Затем сборка формы загружается в пресс, и вакуумная камера герметично закрывается.

Шаг 2: Эвакуация

Включаются высокопроизводительные насосы для удаления воздуха из камеры, создавая низкое давление вакуума, необходимое для процесса.

Шаг 3: Нагрев и повышение давления

Система нагрева начинает повышать температуру в соответствии с заранее запрограммированным профилем. Одновременно или при определенной температуре прессовый механизм прикладывает усилие.

Шаг 4: Выдержка (Спекание)

Материал выдерживается при максимальной температуре и давлении в течение заданного времени. В течение этой «выдержки» или фазы спекания материал полностью уплотняется, частицы связываются, а плотность приближается к своему теоретическому максимуму.

Шаг 5: Контролируемое охлаждение

После завершения времени выдержки система начинает контролируемую последовательность охлаждения. Это часто делается медленно и под вакуумом для предотвращения термического удара, который может привести к растрескиванию или повреждению вновь образованного компонента.

Понимание преимуществ и ограничений

Несмотря на свою мощность, вакуумный горячий пресс — это специализированный инструмент с четкими компромиссами.

Преимущество: Превосходные свойства материала

Процесс создает детали с почти 100% плотностью, минимальной пористостью и исключительной чистотой. Это напрямую приводит к превосходной механической прочности, твердости и производительности.

Преимущество: Универсальность процесса

Эта технология эффективна для широкого спектра материалов, включая передовую керамику, металлы, сплавы и композитные материалы, что делает ее краеугольным камнем исследований и производства современных материалов.

Ограничение: Стоимость и сложность

Вакуумные горячие прессы представляют собой значительные капитальные вложения. Это сложные машины, требующие специальных знаний для эксплуатации и обслуживания, что приводит к более высоким эксплуатационным расходам по сравнению с более простыми печными технологиями.

Ограничение: Более длительное время цикла

Необходимость откачивать вакуум, нагревать, выдерживать и контролируемо охлаждать приводит к значительно более длительному времени цикла на деталь по сравнению с методами крупносерийного производства, такими как литье пластмасс под давлением или обычное прессование.

Выбор правильного варианта для вашей цели

Выбор этого процесса полностью зависит от требуемого результата для вашего материала.

- Если ваша основная цель — достижение максимальной плотности и механической прочности: Вакуумный горячий пресс — лучший выбор для создания полностью плотных, непористых компонентов с исключительными физическими свойствами.

- Если ваша основная цель — обработка реактивных материалов или материалов высокой чистоты: Вакуумная среда является обязательным условием для предотвращения окисления и загрязнения в таких материалах, как титан, тугоплавкие металлы и определенные технические керамики.

- Если ваша основная цель — соединение разнородных материалов: Этот процесс превосходен для создания прочных, чистых диффузионных связей между различными слоями материала, которые трудно соединить иным способом.

- Если ваша основная цель — экономичное, крупносерийное производство: Вам следует рассмотреть альтернативные методы, такие как порошковая металлургия или спекание в стандартной атмосфере, поскольку стоимость и время цикла могут быть заградительными.

Понимая это взаимодействие тепла, давления и вакуума, вы готовы решить, когда этот мощный процесс является правильным инструментом для достижения бескомпромиссного качества материала.

Сводная таблица:

| Аспект | Детали |

|---|---|

| Процесс | Одновременное приложение высокой температуры и механического давления в вакуумированной камере |

| Ключевые компоненты | Вакуумная камера, система нагрева (резистивная/индукционная), прессовый механизм (гидравлический), система управления |

| Этапы | 1. Загрузка и герметизация 2. Эвакуация 3. Нагрев и повышение давления 4. Выдержка (спекание) 5. Контролируемое охлаждение |

| Преимущества | Превосходные свойства материала (высокая плотность, чистота), универсальность для керамики, металлов, композитов |

| Ограничения | Высокая стоимость, сложность, более медленное время цикла по сравнению с другими методами |

| Идеально подходит для | Достижения максимальной плотности, обработки реактивных материалов, соединения разнородных материалов |

Готовы поднять обработку материалов на новый уровень с точностью и чистотой? В KINTEK мы используем исключительные возможности исследований и разработок и собственное производство для предоставления передовых высокотемпературных печных решений, адаптированных к вашим потребностям. Наша линейка продукции, включающая муфельные, трубчатые, роторные печи, вакуумные печи и печи с атмосферой, а также системы CVD/PECVD, дополняется сильными возможностями глубокой кастомизации для точного удовлетворения ваших уникальных экспериментальных требований. Работаете ли вы с передовой керамикой, металлами или композитами, наши технологии вакуумного горячего прессования помогут вам достичь превосходной плотности и результатов без загрязнений. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать ваши цели и предоставить надежные, высокопроизводительные решения!

Визуальное руководство

Связанные товары

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- Вакуумный горячий пресс печь машина нагретый вакуумный пресс

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Вакуумный горячий пресс печь машина для ламинирования и отопления

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

Люди также спрашивают

- Что такое процесс горячего прессования? Руководство по достижению превосходной плотности материала

- Каковы общие преимущества использования горячего прессования в производстве? Достижение превосходной производительности и точности

- Как точный контроль температуры влияет на микроструктуру Ti-6Al-4V? Освоение точности горячего прессования титана

- Что такое вакуумная горячая прессовая печь? Раскройте превосходные характеристики материалов

- Какие параметры процесса должны быть оптимизированы для конкретных материалов в печи вакуумного горячего прессования? Достижение оптимальной плотности и микроструктуры