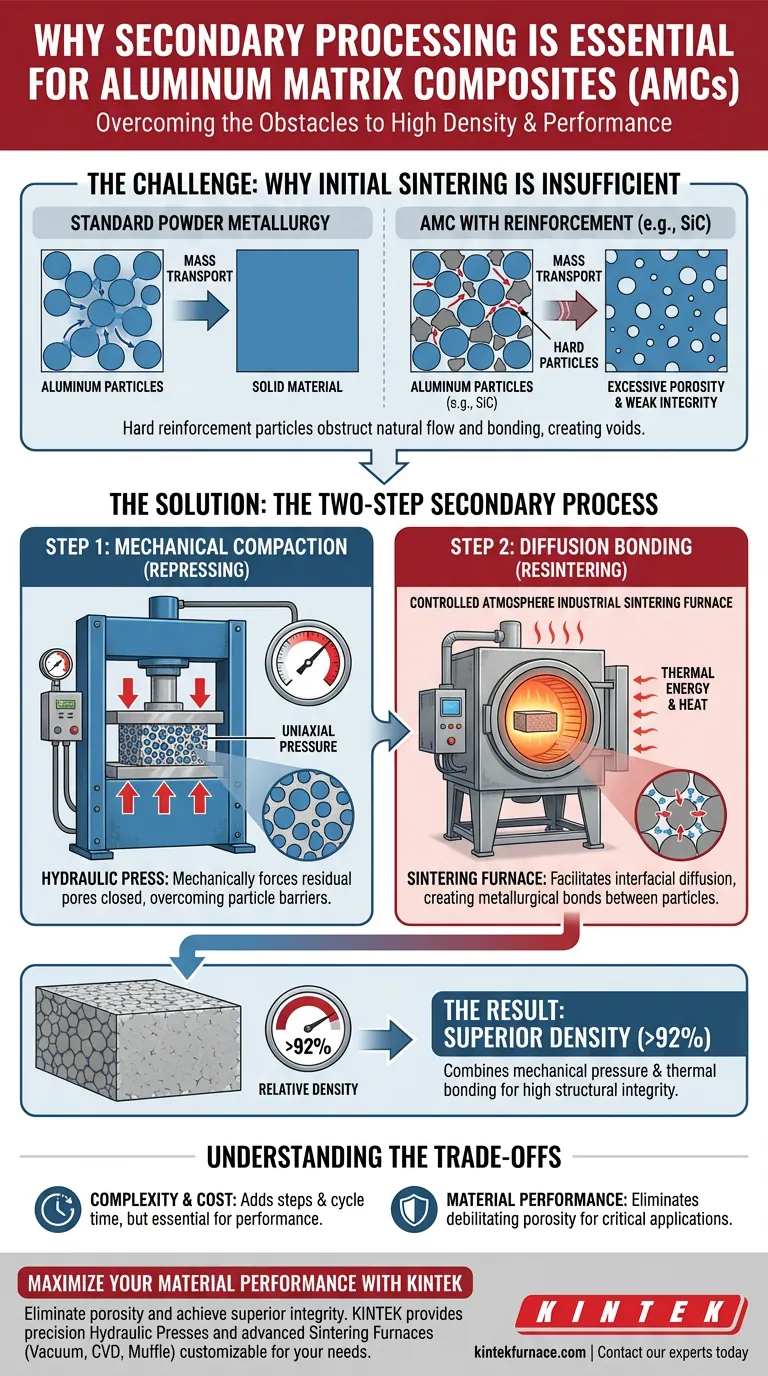

Вторичная обработка необходима для композитов на основе алюминия (AMC), поскольку добавление твердых частиц армирования, таких как карбид кремния, физически препятствует естественному течению и связыванию алюминиевой матрицы.

Первоначально спеченные материалы часто сохраняют избыточную пористость, поскольку эти твердые частицы препятствуют массопереносу. Для исправления этого требуется стратегия «повторного прессования и повторного спекания»: гидравлический пресс механически закрывает остаточные поры, а спекательная печь способствует диффузии на границе раздела, необходимой для достижения относительной плотности более 92%.

Основные механизмы уплотнения Твердые частицы армирования действуют как физические барьеры в мягкой металлической матрице, препятствуя достижению полной плотности при стандартном спекании. Вторичная обработка разделяет решение: она использует механическую силу для дробления пор и тепловую энергию для связывания материала на молекулярном уровне.

Проблема: почему первичного спекания недостаточно

Препятствие массопереносу

В стандартной порошковой металлургии металлические частицы сливаются в процессе, называемом массопереносом. Однако при добавлении твердых частиц, таких как карбид кремния (SiC), к алюминию эти частицы физически мешают.

Проблема остаточной пористости

Поскольку твердые частицы эффективно «подпирают» структуру, алюминий не может свободно течь, чтобы заполнить все промежутки.

Следовательно, материалы, прошедшие только первичное спекание, часто страдают от избыточной пористости. Эта пористость действует как дефект, значительно ослабляя структурную целостность конечного композита.

Решение: двухэтапный вторичный процесс

Этап 1: Механическое уплотнение (гидравлический пресс)

Первая фаза вторичной обработки включает повторное прессование. Гидравлический пресс прикладывает высокое одноосное давление к полуспеченной детали.

Это давление чисто механическое. Его основная функция — принудительно закрыть открытые поры, оставшиеся после первоначального нагрева. Сила преодолевает трение и физические барьеры, создаваемые твердыми частицами карбида кремния.

Этап 2: Диффузионная сварка (спекательная печь)

Механическое уплотнение сближает частицы, но они еще не химически связаны. Здесь повторное спекание в печи становится критически важным.

Применение тепла запускает диффузию на границе раздела. Атомы мигрируют через границы между алюминием и частицами армирования, создавая истинную металлургическую связь.

Результат: превосходная плотность

Комбинируя эти две различные силы — механическое давление, за которым следует термическая сварка — материал может достичь относительной плотности более 92%. Такой уровень плотности редко достигается только первичным спеканием при наличии больших объемов частиц армирования.

Понимание компромиссов

Сложность процесса против производительности материала

Вторичная обработка добавляет дополнительные этапы, затраты на оборудование и время цикла по сравнению с однократным процессом. Однако отказ от этих этапов приводит к получению материала, в котором преобладают пустоты и низкая механическая прочность.

Риск окисления

В то время как гидравлический пресс устраняет пористость, последующая фаза нагрева создает риск окисления. Как отмечалось в более широком контексте спекания, алюминий легко окисляется.

Если вторичная спекательная печь не поддерживает контролируемую атмосферу (например, вакуум или инертный газ), на поверхности частиц могут образовываться оксиды. Эти оксиды препятствуют той самой диффузионной сварке, которую должна способствовать печь.

Правильный выбор для вашего проекта

Необходимость вторичной обработки полностью зависит от механических требований вашего конечного компонента.

- Если ваш основной приоритет — высокая структурная целостность: вы должны использовать вторичное повторное прессование и повторное спекание для устранения пористости и повышения относительной плотности до более чем 92%.

- Если ваш основной приоритет — снижение затрат для неосновных деталей: вы можете полагаться на первичное спекание, принимая тот факт, что материал сохранит пустоты и будет обладать меньшей прочностью.

В конечном итоге, вторичная обработка является не необязательным усовершенствованием, а фундаментальным требованием для создания высокопроизводительных композитов на основе алюминия, свободных от разрушительной пористости.

Сводная таблица:

| Фаза процесса | Оборудование | Основная функция | Ключевой результат |

|---|---|---|---|

| Повторное прессование | Гидравлический пресс | Механическое уплотнение | Принудительно закрывает остаточные поры |

| Повторное спекание | Спекательная печь | Диффузия на границе раздела | Создает металлургические связи |

| Конечный результат | Комбинированная система | Уплотнение | Относительная плотность > 92% |

Максимизируйте производительность вашего материала с KINTEK

Устраните пористость и обеспечьте превосходную структурную целостность ваших композитов на основе алюминия. KINTEK предоставляет прецизионное оборудование, необходимое для продвинутой вторичной обработки. Опираясь на экспертные исследования и разработки, а также производство, мы предлагаем высокопроизводительные гидравлические прессы и широкий спектр лабораторных высокотемпературных печей, включая вакуумные, CVD и муфельные системы, все настраиваемые в соответствии с вашими конкретными требованиями к плотности.

Готовы вывести производство ваших композитов на новый уровень? Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное решение для спекания и прессования для вашей лаборатории!

Визуальное руководство

Ссылки

- A Wasik, M. Madej. Sustainability in the Manufacturing of Eco-Friendly Aluminum Matrix Composite Materials. DOI: 10.3390/su16020903

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- 9MPa воздушного давления вакуумной термообработки и спекания печь

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

Люди также спрашивают

- Каковы ключевые преимущества горячего прессования с точки зрения качества материала? Достижение превосходной плотности и чистоты для высокоэффективных материалов

- Почему реакционное спекание сплавов RuTi зависит от среды высокого вакуума, обеспечиваемой вакуумной печью с горячим прессованием? Важно для чистоты и плотности

- Как вакуумный горячий прессовый спекание сравнивается с SPS для композитов Fe-Cu? Достижение превосходного промышленного качества

- Какие функции выполняет графитовая форма при вакуумном горячем прессовании ZnS? Оптимизация плотности и оптической чистоты

- Каковы преимущества использования оборудования для горячего прессования? Оптимизация характеристик композита SiC/Cu-Al2O3

- Каковы преимущества использования искрового плазменного спекания (SPS) для композитов Mo-Cr-Y? Высокопроизводительное производство

- Как выбирать нагревательные элементы и методы создания давления для вакуумных печей горячего прессования? Оптимизация по температуре и плотности

- Каковы общие преимущества использования горячего прессования в производстве? Достижение превосходной производительности и точности