С точки зрения качества материала горячее прессование создает исключительно плотные и чистые компоненты путем одновременного приложения высокой температуры и давления в контролируемой, часто вакуумной, среде. Этот процесс коренным образом минимизирует внутренние дефекты, такие как пористость, и предотвращает окисление, что приводит к получению конечного материала со значительно улучшенными прочностью, твердостью и общей структурной целостностью.

Истинное преимущество горячего прессования заключается не просто в придании формы материалу, а в перепроектировании его внутренней микроструктуры. Оно устраняет пустоты и примеси, которые служат точками отказа, позволяя материалу достичь максимальной теоретической производительности.

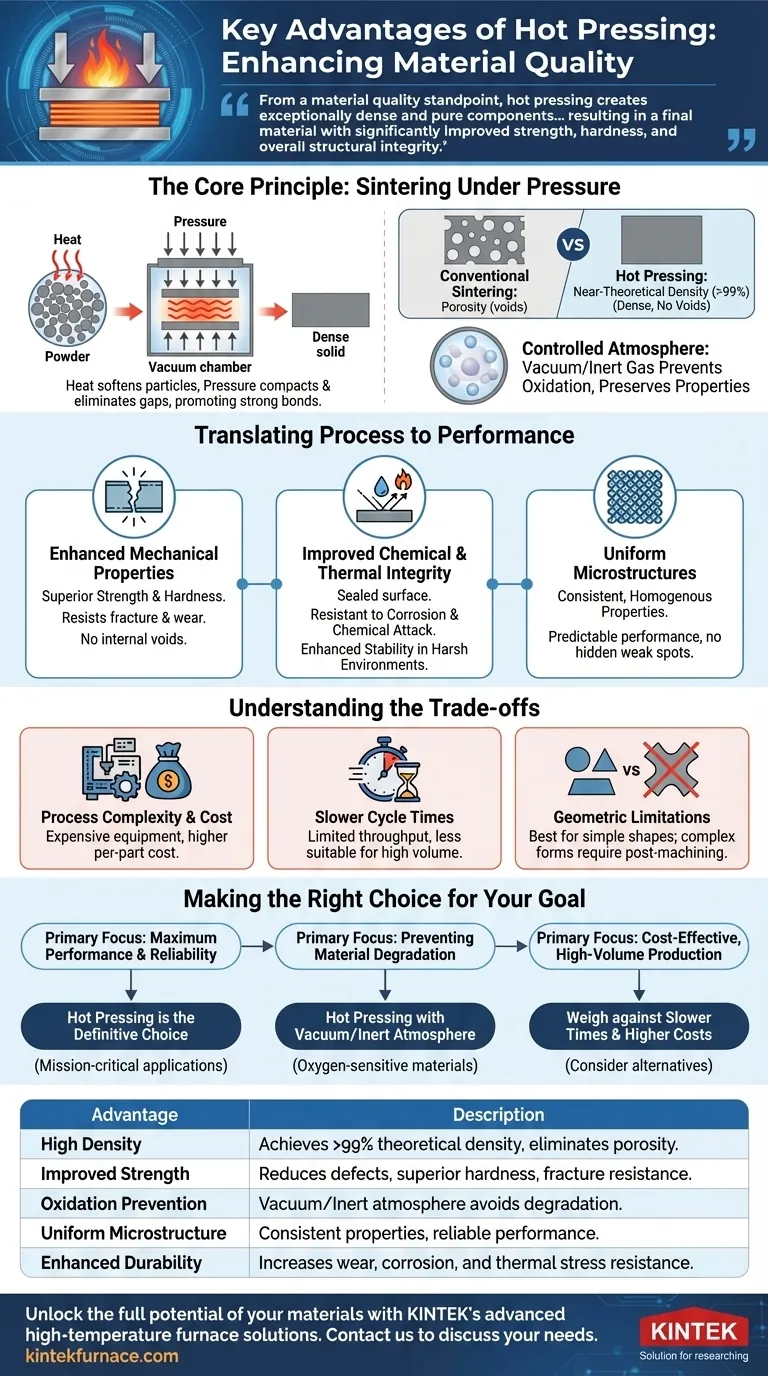

Основной принцип: спекание под давлением

Горячее прессование — это передовой производственный процесс, который уплотняет порошки или предварительно сформированные детали в плотное твердое тело. Он работает за счет нагрева материала до температуры, при которой его частицы становятся пластичными, одновременно прикладывая внешнее давление, чтобы сжать их вместе.

Как работают вместе тепло и давление

Тепло обеспечивает необходимую тепловую энергию для размягчения частиц материала, увеличивая скорость атомной диффузии. Давление затем действует как движущая сила, уплотняя частицы, устраняя зазоры между ними и способствуя образованию прочных, однородных связей по всей структуре.

Достижение почти теоретической плотности

Основным результатом этого комбинированного действия является резкое сокращение пористости, то есть крошечных пустых пространств внутри материала. Физически выдавливая эти пустоты, горячее прессование может достичь плотности, составляющей более 99% от теоретического максимума материала. Отсутствие внутренних дефектов имеет решающее значение для высокоэффективных применений.

Роль контролируемой среды

Большая часть горячего прессования проводится в вакууме или атмосфере инертного газа. Это важная деталь, поскольку она предотвращает реакцию материала с кислородом при высоких температурах. В результате получается компонент, свободный от окисления, что сохраняет присущие материалу свойства и предотвращает образование хрупких оксидных слоев.

Перевод процесса в производительность

Превосходная внутренняя структура, созданная горячим прессованием, напрямую приводит к измеримым улучшениям рабочих характеристик конечного компонента.

Улучшенные механические свойства

Плотная, беспористая микроструктура обеспечивает исключительную прочность и твердость. Поскольку внутренние пустоты не служат точками концентрации напряжений, материал становится гораздо более устойчивым к разрушению и деформации под нагрузкой. Это также приводит к превосходной износостойкости.

Улучшенная химическая и термическая целостность

Низкая пористость, достигаемая за счет горячего прессования, герметизирует поверхность и внутреннюю структуру материала. Это делает его значительно более устойчивым к коррозии и химическому воздействию, поскольку существует меньше путей для проникновения агрессивных агентов в компонент. Это также улучшает термические свойства и стабильность в суровых условиях.

Создание однородных микроструктур

Сочетание тепла и давления гарантирует, что процесс уплотнения происходит равномерно по всему изделию. Это приводит к высоко однородной и гомогенной микроструктуре, что означает, что свойства материала последовательны и предсказуемы, без скрытых слабых мест.

Понимание компромиссов

Хотя горячее прессование предлагает непревзойденное качество, важно понимать его ограничения, чтобы определить, является ли оно правильным процессом для вашего применения.

Сложность процесса и стоимость

Системы горячего прессования, требующие вакуумных печей и гидравлического оборудования высокого давления, сложны и дороги в приобретении и эксплуатации. Это часто приводит к более высокой стоимости за деталь по сравнению с более простыми методами, такими как обычное спекание.

Более медленное время цикла

Горячее прессование, как правило, является более медленным, более целенаправленным процессом. Время, необходимое для циклов нагрева, прессования и охлаждения, может ограничить пропускную способность производства, что делает его менее подходящим для очень крупносерийного производства, где скорость является основным движущим фактором.

Геометрические ограничения

Этот процесс лучше всего подходит для изготовления деталей с относительно простой геометрией, таких как диски, блоки и цилиндры. Сложные трехмерные формы может быть трудно или невозможно прессовать равномерно, что может потребовать значительной постобработки.

Выбор правильного варианта для вашей цели

Выбор производственного процесса полностью зависит от вашей конечной цели. Горячее прессование — мощный инструмент, когда он используется по правильным причинам.

- Если ваш основной фокус — максимальная производительность и надежность: Горячее прессование — это окончательный выбор для создания материалов с наименьшей возможной пористостью и самой высокой плотностью, что делает его идеальным для критически важных применений.

- Если ваш основной фокус — предотвращение деградации материала: Вакуумная или инертная атмосфера необходима для обработки чувствительных к кислороду материалов, таких как передовая керамика, сплавы и композиты.

- Если ваш основной фокус — экономичное крупносерийное производство: Вы должны сопоставить превосходное качество горячего прессования с более высокими затратами и более медленным временем цикла альтернатив, таких как холодное прессование и спекание.

В конечном счете, выбор горячего прессования — это инвестиция в целостность материала, гарантирующая, что ваши компоненты будут работать без компромиссов.

Сводная таблица:

| Преимущество | Описание |

|---|---|

| Высокая плотность | Достигает более 99% теоретической плотности за счет устранения пористости с помощью комбинированного тепла и давления. |

| Улучшенная прочность | Уменьшает внутренние дефекты, что приводит к превосходным механическим свойствам, таким как твердость и устойчивость к разрушению. |

| Предотвращение окисления | Проводится в вакууме или инертной атмосфере для предотвращения деградации материала и охрупчивания. |

| Однородная микроструктура | Обеспечивает последовательные и гомогенные свойства материала для надежной работы. |

| Повышенная долговечность | Увеличивает устойчивость к износу, коррозии и термическим нагрузкам в суровых условиях. |

Раскройте весь потенциал своих материалов с помощью передовых высокотемпературных печных решений KINTEK. Используя превосходные исследования и разработки и собственное производство, мы предоставляем различным лабораториям точно спроектированные продукты, такие как вакуумные печи и печи с контролируемой атмосферой, а также системы CVD/PECVD. Наша сильная способность к глубокой настройке гарантирует, что мы удовлетворяем ваши уникальные экспериментальные потребности для достижения превосходного качества материалов. Свяжитесь с нами сегодня, чтобы обсудить, как наши технологии горячего прессования могут повысить производительность и надежность вашей лаборатории!

Визуальное руководство

Связанные товары

- Вакуумный горячий пресс печь машина нагретый вакуумный пресс

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

- Вакуумная печь для термообработки с футеровкой из керамического волокна

Люди также спрашивают

- Какие соображения определяют выбор нагревательных элементов и методов прессования для вакуумной горячей прессовой печи?

- Почему прецизионные формы и лабораторные прессы имеют решающее значение для керамики с добавлением ниобия TiO2? Достижение 94% теоретической плотности

- Каковы преимущества печей вакуумного горячего прессования? Достижение превосходной плотности и чистоты материалов

- Какую роль играет высокопроизводительный лабораторный пресс в процессе отверждения? Раскройте секрет превосходной прочности композитов

- Какую роль играют лабораторная прессовальная машина и набор стальных штампов в подготовке компактов Mn2AlB2?