Для производства композитов Fe-Cu вакуумное горячее прессовое спекание технически превосходит искровое плазменное спекание (SPS) с точки зрения качества материала и промышленной применимости. В то время как SPS предлагает быструю обработку, вакуумное горячее прессовое спекание обеспечивает равномерную тепловую среду, необходимую для оптимальной плотности и структурной целостности в системах Fe-Cu.

Основной вывод Хотя искровое плазменное спекание (SPS) превосходно по скорости, вакуумное горячее прессовое спекание является предпочтительным методом для композитов Fe-Cu, поскольку оно обеспечивает стабильную жидкую фазу и равномерное тепловое поле. Это приводит к более высокой плотности, лучшей организации материала и значительно более низкой стоимости производства, подходящей для промышленного масштабирования.

Качество материала и микроструктура

Достижение превосходной плотности

Основным преимуществом вакуумного горячего прессового спекания для композитов Fe-Cu является создание равномерного теплового поля. В отличие от быстрого импульсного нагрева SPS, горячее прессование поддерживает постоянный температурный профиль по всему материалу.

Эта равномерность обеспечивает более стабильное время заполнения жидкой фазой. В системе Fe-Cu обеспечение адекватного заполнения межденных частиц меди пустот жидкой фазой имеет решающее значение для достижения высокой плотности.

Контроль атомной диффузии

Вакуумное горячее прессовое спекание обычно использует более длительное время выдержки как температуры, так и давления по сравнению с SPS.

Эта увеличенная продолжительность способствует достаточным реакциям атомной диффузии. Это позволяет сформировать более толстый, более четкий диффузионный переходный слой между железом и медью, что необходимо для прочного межфазного сцепления.

Регулирование эволюции интерфейса

Характеристики процесса вакуумного горячего прессового спекания позволяют лучше регулировать процесс эволюции интерфейса.

Поскольку процесс в течение более длительного периода времени доминирует тепловая диффузия, исследователи и инженеры могут более четко наблюдать и контролировать, как материалы связываются. Это приводит к более предсказуемой механической прочности конечного композита.

Промышленная осуществимость и стоимость

Экономическая эффективность

Для производства конструкционных элементов вакуумное горячее прессовое спекание, как правило, дешевле, чем технология SPS.

Оборудование SPS часто сложное и дорогое в эксплуатации из-за требований к высокоэнергетическому импульсному току. Вакуумное горячее прессование использует стандартные нагревательные элементы и гидравлическое давление, что снижает капитальные и эксплуатационные расходы.

Масштабируемость для пакетного производства

Вакуумное горячее прессовое спекание специально определено как более подходящее для промышленного пакетного производства.

Стабильность процесса позволяет последовательно производить несколько конструкционных элементов одновременно. SPS часто ограничивается меньшими размерами образцов или производством единичных изделий, что делает его менее жизнеспособным для крупномасштабного производства деталей Fe-Cu.

Понимание компромиссов

Разница в скорости

SPS использует джоулево тепло и полевые эффекты для достижения чрезвычайно высоких скоростей нагрева (до 1000°C/мин). Это приводит к очень коротким временам спекания по сравнению с методом вакуумного горячего прессования.

Однако для композитов Fe-Cu такая скорость может быть недостатком. Быстрый нагрев может не дать достаточно времени для равномерного проникновения жидкой фазы меди в железную матрицу, что может привести к непоследовательной организации материала.

Соображения по размеру зерна

Общим преимуществом вакуумного горячего прессового спекания по сравнению с традиционным холодным прессованием-спеканием является предотвращение укрупнения зерна.

Объединяя спекание и уплотнение в один этап в вакууме, процесс создает мелкозернистые материалы (20-400 нм) с превосходной износостойкостью. В то время как SPS также контролирует рост зерна за счет скорости, вакуумное горячее прессование достигает этого, поддерживая время диффузии, необходимое для сцепления Fe-Cu.

Сделайте правильный выбор для вашей цели

Чтобы выбрать правильный метод спекания для вашего конкретного проекта, рассмотрите следующие производственные приоритеты:

- Если ваш основной фокус — промышленный масштаб и стоимость: Выберите вакуумное горячее прессовое спекание, чтобы обеспечить равномерную плотность и экономическую целесообразность для пакетного производства.

- Если ваш основной фокус — прочность интерфейса: Выберите вакуумное горячее прессовое спекание, чтобы обеспечить достаточную атомную диффузию и формирование прочных переходных слоев.

- Если ваш основной фокус — скорость быстрого прототипирования: Выберите SPS, но имейте в виду, что вы можете пожертвовать однородностью материала и плотностью по сравнению с горячим прессованием.

Для композитов Fe-Cu вакуумное горячее прессовое спекание обеспечивает оптимальный баланс термической стабильности, целостности микроструктуры и экономической эффективности.

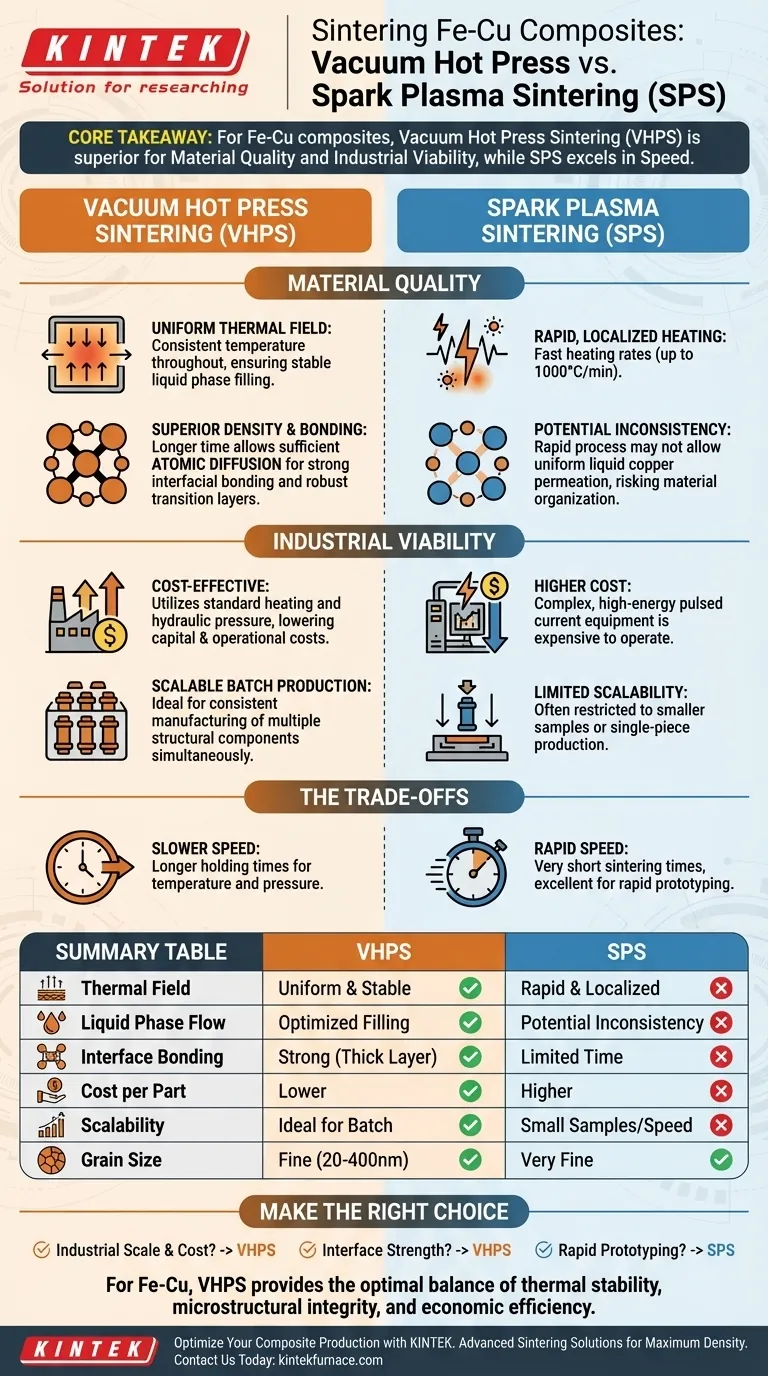

Сводная таблица:

| Характеристика | Вакуумное горячее прессовое спекание | Искровое плазменное спекание (SPS) |

|---|---|---|

| Тепловое поле | Равномерное и стабильное | Быстрое и локализованное |

| Поток жидкой фазы | Оптимизированное время заполнения | Возможна непоследовательность |

| Межфазное сцепление | Прочное (толстый диффузионный слой) | Ограниченное время диффузии |

| Стоимость за единицу | Ниже (промышленная эффективность) | Выше (оборудование/энергия) |

| Масштабируемость | Идеально для пакетного производства | Лучше всего для малых образцов/скорости |

| Размер зерна | Мелкое (20-400 нм) | Очень мелкое (быстрая обработка) |

Оптимизируйте производство композитов с KINTEK

Обеспечьте максимальную плотность и структурную целостность ваших композитов Fe-Cu с помощью наших передовых решений для спекания. Опираясь на экспертные исследования и разработки, а также производство, KINTEK предлагает современные вакуумные, муфельные, трубчатые, роторные и CVD системы, все полностью настраиваемые для удовлетворения ваших уникальных лабораторных или промышленных потребностей.

Готовы повысить качество материалов? Свяжитесь с нашими специалистами сегодня, чтобы найти идеальную печь для вашего применения.

Визуальное руководство

Связанные товары

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 9MPa воздушного давления вакуумной термообработки и спекания печь

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Вакуумная печь для термообработки с футеровкой из керамического волокна

Люди также спрашивают

- Какие отрасли выиграли от технологии вакуумного прессования? Повышение чистоты и прочности в производстве

- Почему для SPS Al2O3-TiC необходима система высокого вакуума? Максимальная плотность и твердость

- Как осевое давление, создаваемое печью для вакуумного горячего прессования, способствует уплотнению материала?

- Какую функцию выполняет оборудование для искрового плазменного спекания (SPS) при переработке лома алюминиевых сплавов? Высокоценное восстановление

- Почему высокопрочные графитовые формы предпочтительны для вакуумного горячего прессования спекания композитов Al-Si/графит?

- Как функция программируемого давления вакуумной печи горячего прессования влияет на качество мишеней IZO?

- Какие отрасли промышленности обычно используют печи горячего прессования? Откройте для себя превосходные характеристики материалов

- Какие функции управления предлагает вакуумная горячая прессовальная печь? Прецизионное управление для передовой обработки материалов