Оборудование для искрового плазменного спекания (SPS) функционирует как специализированный инструмент консолидации, который преобразует лом алюминиевых сплавов в высокопроизводительные материалы без их плавления. Одновременно применяя осевое давление и высокоинтенсивный импульсный электрический ток, оборудование сплавляет частицы лома в твердом состоянии для создания плотных, прочных переработанных продуктов.

Ключевой вывод Традиционная переработка часто ухудшает свойства материала из-за плавления. SPS избегает этого, используя процесс восстановления в твердой фазе, который задействует джоулев нагрев и давление для соединения алюминиевого лома, в результате чего переработанные сплавы сохраняют превосходную структурную целостность и механическую прочность.

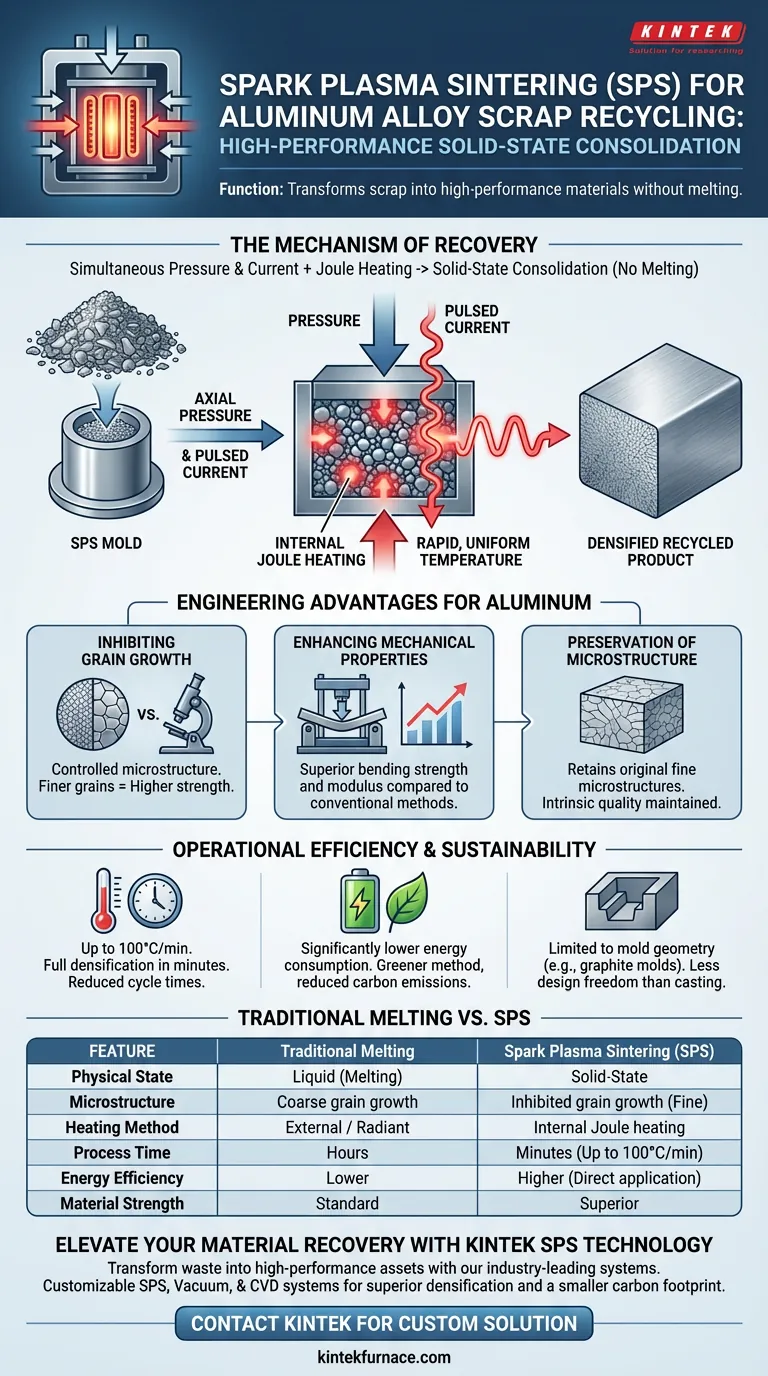

Механизм восстановления

Одновременное давление и ток

Отличительной особенностью оборудования SPS является одновременное применение двух сил. Оно сжимает алюминиевый лом с помощью осевого давления, одновременно пропуская через материал и форму высокоинтенсивный импульсный ток.

Джоулев нагрев

В отличие от методов внешнего нагрева, SPS генерирует тепло внутри за счет джоулева нагрева. Это происходит, когда импульсный ток встречает сопротивление в частицах лома и форме, что обеспечивает быстрое и равномерное распределение температуры.

Консолидация в твердой фазе

Оборудование работает полностью в режиме твердой фазы. Это означает, что алюминиевый лом никогда не достигает точки плавления в процессе переработки, что предотвращает химическое разделение, часто наблюдаемое при литье в жидкой фазе.

Инженерные преимущества для алюминия

Подавление роста зерен

Критическая функция SPS заключается в его способности контролировать микроструктуру переработанного материала. Комбинация давления и быстрого нагрева значительно подавляет рост зерен. В металлургии более мелкие зерна обычно соответствуют более высокой прочности.

Улучшение механических свойств

Поскольку процесс сохраняет более мелкую микроструктуру, полученный материал демонстрирует превосходные механические характеристики. В частности, SPS улучшает прочность на изгиб и модуль упругости спеченного алюминия по сравнению с материалами, обработанными традиционными методами.

Сохранение микроструктуры

SPS позволяет частично сохранить исходные мелкие микроструктуры, присутствующие в ломе. Избегая хаотичной реорганизации атомов, происходящей при плавлении, сохраняется присущее качество исходного сплава.

Операционная эффективность и компромиссы

Высокие скорости нагрева

Системы SPS способны к чрезвычайно высоким скоростям нагрева, потенциально достигающим 100°C в минуту. Это позволяет оборудованию достичь полной уплотнения лома за несколько минут, значительно сокращая время цикла по сравнению с традиционным спеканием.

Снижение энергопотребления и выбросов углерода

Устраняя необходимость плавления металла, SPS является более экологичной альтернативой. Он значительно снижает энергопотребление и связанные с ним выбросы углерода, делая его "более зеленым" методом извлечения ценности из потоков отходов.

Геометрические ограничения

Хотя SPS предлагает превосходные свойства материала, это процесс спекания, обычно выполняемый в формах (часто графитовых). Это означает, что, хотя вы и получаете прочность материала, вы, как правило, ограничены формами, определяемыми геометрией формы, в отличие от литья, которое может заполнять сложные полости.

Сделайте правильный выбор для вашей цели

Эта технология представляет собой сдвиг от простого плавления отходов к получению высокоценных материалов. Вот как оценить ее пригодность для ваших нужд:

- Если ваш основной фокус — механические характеристики: Используйте SPS для подавления роста зерен, гарантируя, что ваш переработанный алюминий достигнет максимальной прочности на изгиб и модуля упругости.

- Если ваш основной фокус — эффективность процесса: Используйте высокие скорости нагрева SPS для уплотнения лома за минуты, а не часы, увеличивая производительность.

- Если ваш основной фокус — устойчивость: Примите SPS для снижения углеродного следа вашего потока переработки путем устранения энергоемкой стадии плавления.

SPS преобразует алюминиевый лом из пассива отходов в высокопроизводительный актив посредством точной инженерии в твердой фазе.

Сводная таблица:

| Характеристика | Традиционное плавление | Искровое плазменное спекание (SPS) |

|---|---|---|

| Физическое состояние | Жидкое (плавление) | Твердое состояние |

| Микроструктура | Грубый рост зерен | Подавленный рост зерен (мелкий) |

| Метод нагрева | Внешний / лучистый | Внутренний джоулев нагрев |

| Время процесса | Часы | Минуты (до 100°C/мин) |

| Энергоэффективность | Ниже (высокие теплопотери) | Выше (прямое приложение энергии) |

| Прочность материала | Стандартные механические свойства | Превосходная прочность на изгиб и модуль упругости |

Улучшите восстановление материалов с помощью технологии KINTEK SPS

Не позволяйте ценному алюминиевому лому терять свою целостность в процессе традиционного плавления. KINTEK предлагает ведущие в отрасли системы искрового плазменного спекания (SPS), разработанные для преобразования отходов в высокопроизводительные активы.

Наши лабораторные высокотемпературные печи, включая системы SPS, вакуумные и CVD системы, основанные на экспертных исследованиях и разработках и прецизионном производстве, полностью настраиваются в соответствии с вашими уникальными металлургическими потребностями. Сотрудничайте с KINTEK, чтобы достичь превосходного уплотнения, более мелкой микроструктуры и снизить углеродный след.

Готовы оптимизировать эффективность вашей переработки? Свяжитесь с KINTEK сегодня, чтобы обсудить ваше индивидуальное решение!

Визуальное руководство

Ссылки

- Reinosuke Kusano, Yukihiro Kusano. Applications of Plasma Technologies in Recycling Processes. DOI: 10.3390/ma17071687

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Искровое плазменное спекание SPS-печь

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- 9MPa воздушного давления вакуумной термообработки и спекания печь

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

Люди также спрашивают

- Какую роль играют графитовые формы высокой чистоты и высокой прочности в СПП? Драйверы уплотнения и точности

- Как контроль вакуумного давления в печи SPS влияет на твердый сплав? Достижение успеха в спекании высокой плотности

- Какова роль вакуумных горячих прессов в научно-исследовательских лабораториях? Откройте для себя инновации материалов нового поколения

- Какую роль играет механическое давление, создаваемое механизмом горячего прессования? Оптимизируйте уплотнение прямо сейчас

- Как вакуумный пресс формирует металлы? Достижение точного формования металла с равномерным давлением

- Как оборудование для непрерывного вакуумного горячего прессования с несколькими станциями влияет на эффективность производства алмазных изделий? Увеличьте выход продукции с помощью конвейерной спекания.

- Каковы основные области применения вакуумных печей горячего прессования? Достижение превосходной плотности и чистоты материалов

- Каковы преимущества искрового плазменного спекания (ИПС)? Улучшение уплотнения и термоэлектрических характеристик Cu2Se