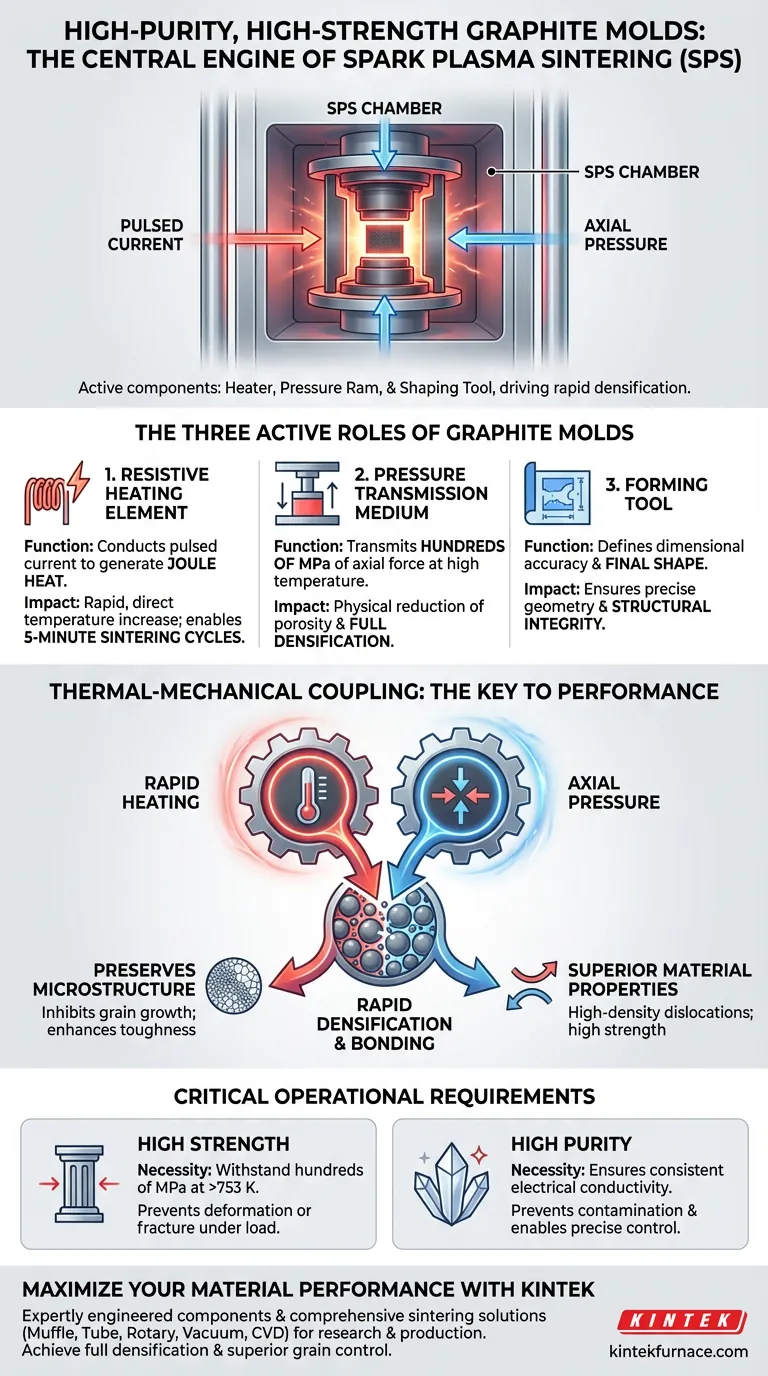

Высокочистые графитовые формы высокой прочности действуют как центральный двигатель процесса искрового плазменного спекания (СПП), одновременно выполняя функции нагревательного элемента, прессующего пуансона и формообразующего инструмента. Вместо того чтобы просто удерживать порошок, эти формы активно преобразуют электрическую энергию в тепло и передают огромную физическую силу для обеспечения быстрого уплотнения.

Ключевой вывод Уникальная ценность этих графитовых форм заключается в их способности обеспечивать «термомеханическую связь». Действуя как резистивный нагреватель и высокопрочный передатчик давления, они позволяют достичь полного уплотнения композитных материалов за считанные минуты, эффективно подавляя рост зерна.

Три активные роли графитовых форм

В процессе СПП форма является активным компонентом электрической и механической цепи установки.

1. Резистивный нагревательный элемент

В основном тексте подчеркивается, что графитовые формы обладают отличной электропроводностью. Они непосредственно действуют как резистивные нагревательные элементы в системе.

Когда через форму проходят тысячи ампер импульсного тока, она эффективно преобразует эту электрическую энергию в тепловую. Это генерация джоулева тепла позволяет быстро и напрямую повышать температуру, в отличие от традиционного спекания, которое полагается на внешние нагревательные элементы.

2. Среда для передачи давления

Высокопрочный графит необходим, поскольку он должен сохранять свою механическую целостность при чрезвычайно высоких температурах.

Формы функционируют как передающая среда, точно передавая образцу сотни мегапаскалей осевого давления. Это заставляет частицы порошка сближаться, физически уменьшая пористость еще до достижения полных температур спекания.

3. Формообразующий инструмент

Как отмечается в дополнительных данных, графитовая форма служит физическим контейнером.

Она определяет точность размеров и окончательную форму образца. Это гарантирует, что рыхлый порошок будет консолидирован в точную геометрическую форму в процессе спекания.

Феномен термомеханической связи

«Глубокая потребность» в СПП заключается в достижении полной плотности без деградации микроструктуры материала. Графитовые формы делают это возможным благодаря специфической физической основе.

Достижение быстрого уплотнения

Комбинация внутреннего нагрева и осевого давления создает термомеханическую связь.

Эта связь заставляет такие материалы, как TiB2-SiC-Ti3SiC2, достигать полного уплотнения за очень короткий период. Одновременное приложение тепла и силы ускоряет связывание частиц гораздо быстрее, чем только тепло.

Сохранение микроструктуры

Скорость этого процесса критически важна для производительности материала.

Поскольку графитовые формы обеспечивают высокие скорости нагрева и короткое время спекания (часто в пределах 5 минут), процесс эффективно подавляет рост зерна. Это подавление укрупнения зерна сохраняет тонкие фазы нанопреципитатов, что значительно повышает ударную вязкость и прочность на изгиб.

Критические эксплуатационные требования

Хотя графит является предпочтительным материалом, стандартные марки не подходят для применений СПП.

Необходимость высокой прочности

Процесс требует, чтобы форма выдерживала осевое давление до сотен мегапаскалей при температурах спекания (например, 753 К или выше).

Если графиту не хватает высокотемпературной механической прочности, форма деформируется или разрушится под нагрузкой, что поставит под угрозу передачу давления, необходимую для высокоплотных дислокаций.

Необходимость высокой чистоты

Примеси в графите могут изменять электрическое сопротивление и загрязнять композитный материал.

Высокая чистота обеспечивает постоянную проводимость для стабильного джоулева нагрева. Эта постоянство жизненно важно для поддержания точного контроля температуры, необходимого для подавления роста зерна при обеспечении полной плотности.

Сделайте правильный выбор для вашей цели

При оценке роли графитовых форм в вашем конкретном применении СПП учитывайте следующие принципы, основанные на результатах:

- Если ваш основной фокус — скорость и эффективность: Используйте высокую проводимость формы для максимальной скорости нагрева, что позволяет сократить циклы спекания до 5 минут.

- Если ваш основной фокус — механические характеристики: Полагайтесь на высокотемпературную прочность формы для приложения максимального осевого давления (сотни МПа), что повышает ударную вязкость и прочность на изгиб.

- Если ваш основной фокус — целостность микроструктуры: Используйте возможности быстрого нагрева формы для подавления укрупнения зерна, сохраняя мелкие зернистые структуры и высокоплотные дислокации.

В конечном итоге, графитовая форма является критическим интерфейсом, который преобразует сырую электроэнергию и давление в полностью уплотненный, высокопроизводительный композитный материал.

Сводная таблица:

| Роль | Основная функция | Влияние на композитный материал |

|---|---|---|

| Нагревательный элемент | Проводит импульсный ток для генерации джоулева тепла | Быстрый, прямой нагрев; обеспечивает 5-минутные циклы |

| Среда для передачи давления | Передает сотни мегапаскалей осевой силы | Физическое уменьшение пористости и полное уплотнение |

| Формообразующий инструмент | Определяет точность размеров и форму сосуда | Обеспечивает точную геометрию и структурную целостность |

| Контроль микроструктуры | Обеспечивает термомеханическую связь | Подавляет рост зерна; повышает ударную вязкость |

Максимизируйте производительность вашего материала с KINTEK

Высокопроизводительное искровое плазменное спекание требует большего, чем просто печь; оно требует точности специально разработанных компонентов. Опираясь на ведущие в отрасли НИОКР и передовое производство, KINTEK поставляет высокочистые графитовые формы высокой прочности и комплексные решения для спекания — включая муфельные, трубчатые, роторные, вакуумные и CVD системы — все настраиваемые в соответствии с вашими конкретными исследовательскими или производственными потребностями.

Готовы достичь полного уплотнения и превосходного контроля зерна? Свяжитесь с нашими техническими экспертами сегодня, чтобы найти идеальное высокотемпературное решение для вашей лаборатории.

Визуальное руководство

Ссылки

- I O Poenaru, V Puţan. Research Regarding Advanced Degassing of Steels for Manufacturing Automotive Components. DOI: 10.1088/1742-6596/3153/1/012016

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Искровое плазменное спекание SPS-печь

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Вакуумная печь для спекания стоматологического фарфора для зуботехнических лабораторий

- Зубной фарфор циркония спекания керамики вакуумная пресс печь

Люди также спрашивают

- Какие технические преимущества предлагает система искрового плазменного спекания (SPS) для керамики TiB2? Раскройте превосходную прочность

- Какую роль играет одноосное давление в вакуумной печи с углеродной трубой для горячего прессования? Достижение прозрачности керамики

- Какова основная функция вакуумной горячей прессовой печи? Достижение почти идеальной плотности для наномеди

- Как оборудование для вакуумного горячего прессования или спекания без давления способствует приготовлению GdEuZrO? Достижение высокой плотности

- Какую роль играет пресс высокого давления при подготовке образцов цинка? Оптимизация карботермического восстановления

- Как точность контроля температуры влияет на качество керамики CsPbBr3-CaF2? Освоение процесса холодного спекания

- Каковы различные типы методов нагрева в печах вакуумного горячего прессования для спекания? Сравните резистивный нагрев и индукционный нагрев

- Какова роль жертвенных вставок в процессе искрового плазменного спекания (ИПС)? Освоение проектирования сложных геометрий