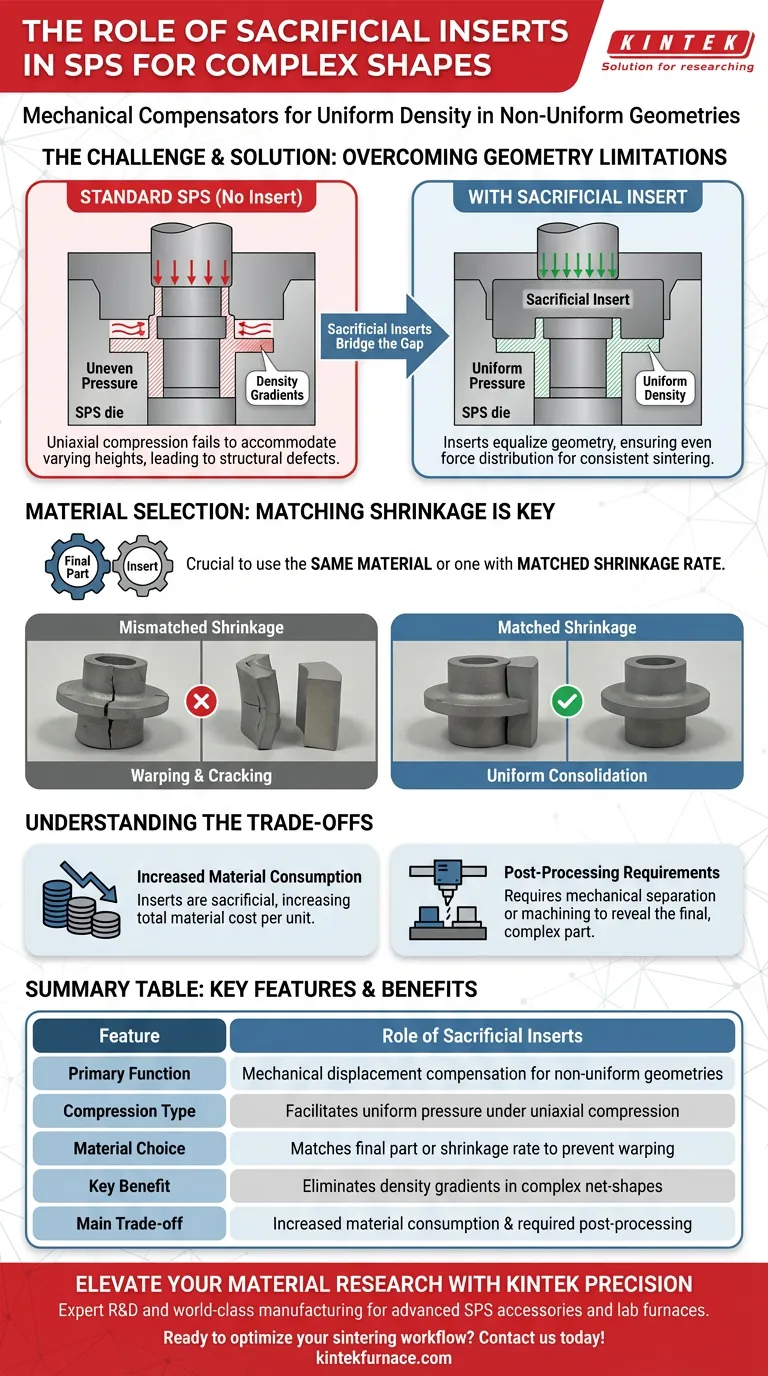

Жертвенные вставки служат важными механическими компенсаторами в процессе искрового плазменного спекания (ИПС), специально разработанными для изготовления деталей со сложными, неравномерными геометриями. Размещая эти вставки в пресс-форме, производители могут нейтрализовать различия в смещении, возникающие во время спекания, обеспечивая равномерное распределение силы по деталям с различной толщиной поперечного сечения.

Стандартные конфигурации ИПС часто не позволяют получить равномерную плотность в сложных формах, поскольку одноосное сжатие не может естественным образом компенсировать различную высоту. Жертвенные вставки устраняют этот разрыв, балансируя внутренние силы, что позволяет системе спекать сложные структуры с той же степенью однородности, что и простые плоские формы.

Преодоление геометрических проблем

Ограничения систем с одним пуансоном

Стандартные установки ИПС используют одноосное сжатие, при котором сила прикладывается в одном направлении.

В простом цилиндре это работает идеально. Однако, если компонент имеет неравномерное поперечное сечение — например, уступ или фланец — один жесткий пуансон не может одновременно приложить одинаковое давление к толстой и тонкой частям.

Балансировка сил за счет компенсации смещения

Жертвенные вставки функционируют путем искусственного выравнивания геометрии внутри пресс-формы.

Они располагаются так, чтобы заполнить пустоты или зазоры, образованные сложной формой целевого компонента. Это гарантирует, что при опускании пуансона он встречает равномерное сопротивление по всей площади поверхности.

Компенсируя различия в смещении, вставки предотвращают градиенты плотности, которые в противном случае могли бы нарушить структурную целостность детали.

Стратегия выбора материала

Соответствие скоростей усадки

Чтобы жертвенная вставка функционировала правильно, она обычно изготавливается из того же материала, что и конечная деталь.

В качестве альтернативы, она может быть изготовлена из материала, обладающего строго соответствующей скоростью усадки.

Обеспечение равномерной консолидации

Если вставка создает иную термическую или механическую реакцию, чем компонент, деталь может деформироваться или треснуть во время фазы охлаждения.

Использование соответствующего материала гарантирует, что и вставка, и компонент сжимаются с одинаковой скоростью, сохраняя точность размеров сложной формы.

Понимание компромиссов

Увеличение расхода материала

Как следует из названия, эти вставки являются жертвенными.

Они потребляются в процессе для обеспечения качества конечной детали. Это неизбежно увеличивает общую стоимость материала на единицу, поскольку вы спекаете материал, который в конечном итоге будет выброшен или переработан.

Требования к постобработке

Использование вставок добавляет дополнительный этап в рабочий процесс производства.

После завершения процесса спекания жертвенная часть фактически сплавляется или прессуется с конечным компонентом. Это требует точного механического разделения или механической обработки, чтобы выявить окончательную деталь сложной формы.

Сделайте правильный выбор для вашего проекта

Хотя жертвенные вставки открывают возможность спекания сложных геометрий, они добавляют переменные в процесс. Используйте следующее руководство, чтобы определить свой подход:

- Если ваш основной фокус — структурная целостность: Убедитесь, что ваша вставка изготовлена из той же партии порошка, что и компонент, чтобы гарантировать идентичные скорости усадки и распределение плотности.

- Если ваш основной фокус — сложная геометрия: Используйте вставки для преобразования вашего сложного ступенчатого дизайна в простую цилиндрическую форму для пуансона, гарантируя, что машина ИПС "видит" равномерную поверхность.

Жертвенные вставки превращают ограничения одноосного сжатия в возможность для производства сложных деталей методом чистых форм.

Сводная таблица:

| Функция | Роль жертвенных вставок |

|---|---|

| Основная функция | Компенсация механического смещения для неравномерных геометрий |

| Тип сжатия | Обеспечивает равномерное давление при одноосном сжатии |

| Выбор материала | Соответствует материалу конечной детали или скорости усадки для предотвращения деформации |

| Ключевое преимущество | Устраняет градиенты плотности в сложных деталях методом чистых форм |

| Основной компромисс | Увеличение расхода материала и необходимость постобработки |

Улучшите свои материаловедческие исследования с KINTEK Precision

Изготовление деталей сложной формы требует большего, чем просто техника — оно требует правильного оборудования. Опираясь на экспертные исследования и разработки и производство мирового класса, KINTEK предлагает передовые аксессуары для искрового плазменного спекания (ИПС), системы CVD и лабораторные высокотемпературные печи (муфельные, трубчатые, роторные, вакуумные), адаптированные к вашим конкретным исследовательским потребностям.

Готовы преодолеть геометрические проблемы и достичь превосходной структурной целостности? Свяжитесь с нами сегодня, чтобы обсудить ваши индивидуальные требования к печам, и позвольте нашим экспертам помочь вам оптимизировать рабочий процесс спекания.

Визуальное руководство

Ссылки

- Alexander M. Laptev, Olivier Guillon. Tooling in Spark Plasma Sintering Technology: Design, Optimization, and Application. DOI: 10.1002/adem.202301391

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Искровое плазменное спекание SPS-печь

- 9MPa воздушного давления вакуумной термообработки и спекания печь

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

Люди также спрашивают

- Какую роль играют вакуумные горячие прессы в разработке передовых материалов? Ковка высокоплотных, чистых материалов

- Каковы особенности печи для спекания под давлением? Достижение высокоплотных материалов с точным контролем

- Какова основная технология вакуумного прессования в металлообрабатывающей промышленности? Раскройте секреты точного формования металла

- Какие преимущества предлагает технология вакуумного прессования в процессах формовки металла? Достижение точности и эффективности в металлообработке

- Как контроль вакуумного давления в печи SPS влияет на твердый сплав? Достижение успеха в спекании высокой плотности

- Что такое процесс горячего прессования? Руководство по достижению превосходной плотности материала

- Как горячее прессование соотносится с горячим изостатическим прессованием (ГИП)? Выберите правильный процесс для ваших материалов

- Почему в многопуансонных прессах используются графитовые гильзы высокой чистоты? Обеспечение точности до 2300°C и восстановительной среды